一、云台马达的硬件架构设计

1. 电机选型与拓扑优化

云台系统的负载特性(如惯性力矩、摩擦阻尼)决定了电机类型的选择:

-

无刷直流电机(BLDC):主流选择,功率密度高(>200W/kg)、寿命长(>10,000小时),适用于高动态场景(如无人机云台)。

-

音圈电机(VCM):用于微动云台,分辨率可达0.001°,但行程有限(±5°),常见于手机OIS光学防抖。

-

步进电机:成本低,但开环控制易丢步,仅适用于低速、低精度场景。

设计要点:

-

转子惯量匹配:电机转子惯量需与云台负载惯量接近(建议比值1:1~1:3),避免共振。例如大疆Ronin 4D云台采用空心杯电机,转子惯量降低40%。

-

绕组拓扑优化:采用分数槽集中绕组(如9槽6极)减少齿槽转矩,使云台启停更平滑。

2. 功率驱动电路

-

MOSFET选型:根据电机峰值电流(通常2-10A)选择低Rds(on)的N沟道MOS,搭配门极驱动IC(如TI DRV8305)提升开关速度。

-

逆变器布局:采用三相全桥拓扑,PCB设计需最小化功率回路面积(<5cm²)以降低EMI辐射。

3. 传感器集成

-

位置反馈:磁性编码器(如MT6701)提供14位绝对角度输出,安装于电机轴端,精度±0.1°。

-

惯性测量单元(IMU):MPU6050等6轴传感器检测云台姿态角,带宽需>500Hz以捕捉高频抖动。

-

温度监测:NTC热敏电阻实时监控电机绕组温度,触发过热降频保护。

二、控制算法:从PID到自适应鲁棒控制

1. 经典PID控制

-

位置环PID:根据编码器反馈的角度误差,计算目标转速。比例系数(Kp)决定响应速度,但过高会引起超调。

-

速度环PID:调节电机转矩,使实际转速跟踪目标值。积分项(Ki)可消除稳态误差,但需防饱和处理。

-

局限性PID:参数固定,难以应对云台负载突变(如安装不同镜头)或非线性摩擦干扰。

2. 磁场定向控制(FOC)

-

矢量解耦:通过Clarke/Park变换将三相电流分解为d-q轴分量,独立控制磁场与转矩,效率提升15%-20%。

-

SVPWM调制:空间矢量脉宽调制生成正弦驱动波形,减少转矩脉动,使云台运动更平滑。

-

参数自整定:基于模型参考自适应(MRAS)在线辨识电机电阻、电感,适应温度变化。

3. 先进控制策略

-

滑模控制(SMC):通过切换函数强制系统状态沿预设轨迹滑动,抗扰动能力优于PID。实验表明,在云台突加负载时,SMC的恢复时间比PID缩短50%。

-

模糊自适应控制:根据角度误差与误差变化率动态调整PID参数,适应不同镜头重量(如200g至2kg负载)。

-

前馈补偿:利用IMU的角加速度信号提前计算补偿力矩,抵消外部振动干扰。

三、传感器融合与闭环优化

1. 多源数据同步

-

时间戳对齐:编码器(1kHz)、IMU(500Hz)、视觉数据(30Hz)需通过硬件同步信号对齐时间轴。

-

卡尔曼滤波:融合编码器的绝对角度与IMU的高频角速度,估计云台真实姿态,角度误差<0.05°。

2. 非线性补偿

-

摩擦建模:采用LuGre模型辨识静摩擦-动摩擦过渡特性,通过电流前馈补偿死区效应。

-

柔性耦合抑制:云台与负载间的柔性连接会引入谐振,通过陷波滤波器(Notch Filter)衰减特定频率(如15Hz)的振动能量。

3. 故障容错机制

-

冗余设计:双编码器交叉校验,当主传感器失效时自动切换至备份通道。

-

健康监测:分析电机电流谐波(如FFT频谱)预测轴承磨损,提前触发维护警报。

四、典型方案解析:大疆如影4D云台驱动系统

1. 硬件配置

-

电机:定制无框力矩电机,峰值扭矩5N·m,重量仅120g。

-

驱动器:集成STM32G4 MCU与GaN FET,开关频率500kHz,效率>95%。

-

传感器:MTi-670高精度IMU(0.001°分辨率)+ RLS AksIM-2磁编码器。

2. 控制架构

-

三级闭环:

-

电流环(20kHz):FOC控制实现精准转矩输出。

-

速度环(10kHz):滑模算法抑制负载扰动。

-

位置环(1kHz):模糊PID适应不同拍摄场景。

-

-

AI加持:通过机器学习训练出不同镜头重量下的最优控制参数,存储在Flash中供快速调用。

3. 性能指标

-

动态响应:从静止加速至100°/s仅需20ms。

-

稳定精度:在风速10m/s环境下,角度漂移<0.01°。

-

能效比:整机功耗较上一代降低30%,续航延长至12小时。

1. 全集成驱动芯片

-

SoC方案:将MCU、栅极驱动、电流采样集成于单芯片,PCB面积缩小50%。

-

3D封装:通过硅通孔(TSV)技术堆叠功率器件与逻辑单元,降低寄生电感。

2. 智能控制算法

-

神经网络PID:利用深度学习实时优化控制参数,适应未知扰动。

-

数字孪生:建立云台数字模型,在虚拟环境中预演控制策略,减少实物调试时间。

3. 无线能量传输

-

磁共振耦合:为旋转云台提供非接触供电,解决传统滑环的磨损问题。

云台马达驱动方案是精密机电控制技术的集大成者,其核心在于硬件设计与控制算法的深度协同。从高密度电机的电磁优化,到FOC与自适应算法的实时计算,再到多传感器数据的无缝融合,每一个环节都直接影响云台的性能极限。未来,随着宽禁带半导体、边缘AI芯片和新型传感技术的突破,云台驱动系统将朝着更高精度、更低功耗、更强环境适应性的方向持续进化,为影视工业、自动驾驶、医疗机器人等领域提供更强大的技术支持。

-

IS09 磁性编码器方案

在工业自动化、机器人技术、伺服驱动等对精度、可靠性和环境适应性要求极高的领域,精准的位置和速度反馈是实现高性能控制的关键。IS09 磁性编码器方案,作为先进的非接触式位置检测解决方案,凭借其独特的技术优势和卓越的工业级表现,正日益成为工程师信赖的核心传感部件。¥ 0.00立即购买

-

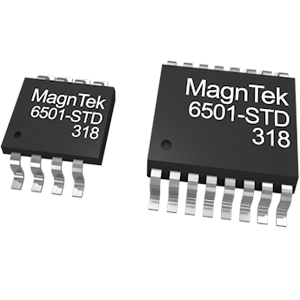

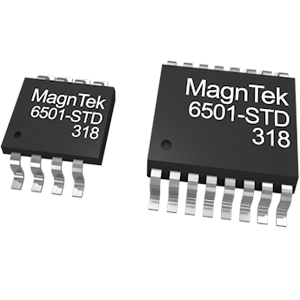

MT6501在线编程角度位置磁编码IC

在工业自动化、机器人关节、无人机云台等对角度位置检测要求严苛的应用场景中,MT6501作为一款集高精度、强抗扰性、灵活编程能力于一身的磁旋转编码器芯片,正成为工程师优化系统设计的理想选择。其独特的在线编程(In-System Programming, ISP)功能,彻底改变了传统磁编码器的配置与校准流程,为复杂环境下的位置感知带来前所未有的便捷与精准度¥ 0.00立即购买

-

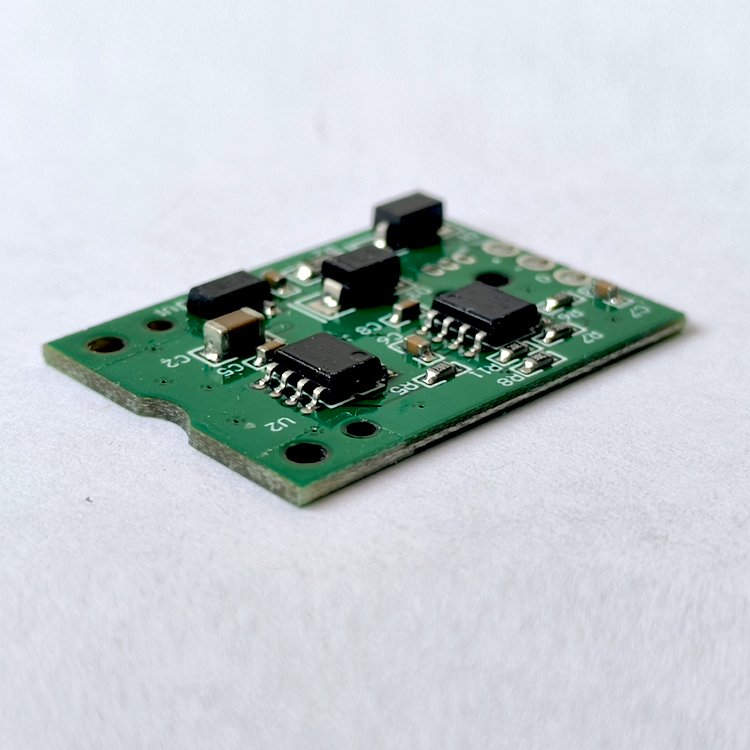

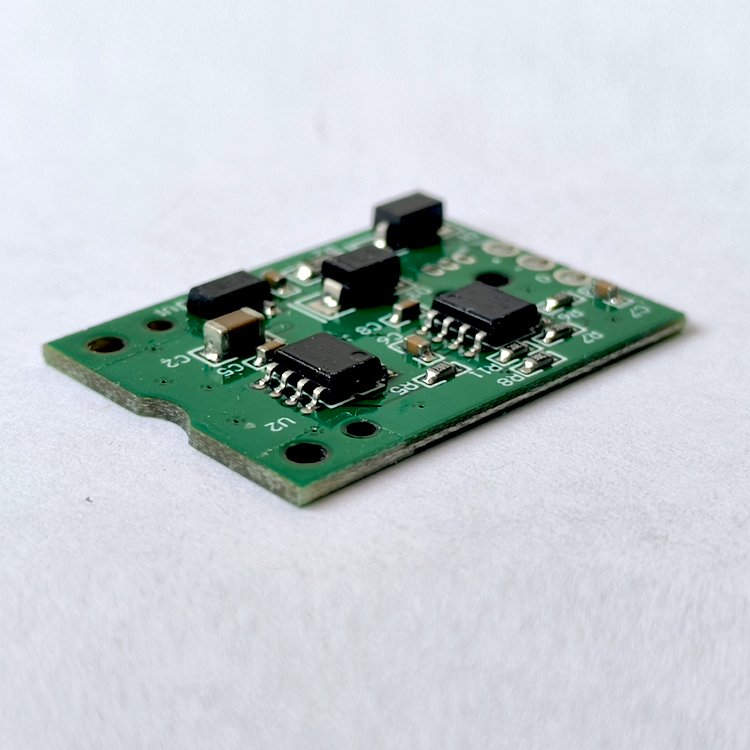

智能低压水泵无刷电机驱动板方案

高效节能、智能控制的水泵驱动解决方案——智能低压水泵无刷电机驱动板是一款专为低压直流无刷水泵(DC Brushless Pump)设计的高集成度电子驱动控制器。该产品采用先进的无感FOC(磁场定向控制)算法与自适应PID控制技术,支持宽电压输入(12V-48V DC),适用于太阳能水泵、车载水循环系统、农业灌溉、小型工业冷却等场景,具备高效率、低噪声、长寿命和智能化管理等核心优势。¥ 0.00立即购买

-

闭环步进电机驱动板方案

在现代工业自动化、精密仪器和高端装备领域,对运动控制的精度、效率和可靠性要求日益严苛。闭环步进电机驱动板技术应运而生,它融合了传统步进电机的简易性和伺服系统的闭环精度,成为解决步进电机“失步”痛点、提升系统性能的关键技术。以下将从核心原理、系统架构、核心优势、应用场景及选型要素等方面进行层次化阐述。¥ 0.00立即购买

-

云台无刷马达驱动板方案

云台BLDC驱动方案——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买