一、扫地机器人的技术需求与无刷马达的优势

1.1 扫地机器人的功能需求

扫地机器人需要满足以下核心需求:

-

高效清洁:覆盖复杂路径(如螺旋、折返、沿边清扫),应对地毯、地板等多种场景。

-

低噪音运行:避免干扰家庭环境,通常在50-65分贝范围内。

-

长续航能力:电池容量有限(典型为3000-5000mAh),需优化能效。

-

轻量化设计:整机重量通常低于4kg,电机需小型化、高功率密度。

1.2 无刷马达驱动的优势

相较于传统有刷电机,无刷马达驱动板通过电子换向技术实现以下突破:

-

效率提升:无机械摩擦损耗,效率可达85%-95%(有刷电机通常为70%-80%)。

-

寿命延长:无电刷磨损,寿命超过10,000小时。

-

精准控制:支持PWM调速、扭矩实时反馈,适应动态负载变化。

-

静音运行:消除电刷火花噪声,降低电磁干扰(EMI)。

二、无刷马达驱动板在扫地机器人中的核心应用

2.1 驱动轮控制

扫地机器人通常配备2个独立驱动的主动轮,需实现以下功能:

-

差速转向:通过左右轮速度差实现灵活转向(如原地旋转、弧线运动)。

-

越障能力:驱动轮需输出高扭矩(通常>2N·m)以跨越门槛、地毯边缘。

-

自适应调速:根据地毯阻力或地面材质自动调节转速,避免打滑。

技术实现:

-

采用磁场定向控制(FOC)算法,实时解耦电机转矩与励磁分量。

-

集成编码器或霍尔传感器,实现转速闭环控制(精度±1 RPM)。

-

结合IMU(惯性测量单元)数据,动态补偿轮毂打滑。

2.2 清扫刷与边刷驱动

-

主刷(滚刷):负责卷起灰尘和毛发,需双向旋转(防缠绕)和可变转速(500-2000 RPM)。

-

边刷:侧边旋转扫入边缘灰尘,通常为单向低速(100-300 RPM)。

技术实现:

-

使用无传感器(Sensorless)控制方案,通过反电动势(BEMF)检测转子位置,降低成本。

-

采用六步换向(Trapezoidal Control)简化算法,满足低速高扭矩需求。

-

集成过流保护(OCP)功能,防止毛发卡死导致的电机堵转。

2.3 风机驱动(集尘系统)

扫地机器人的真空风机需要产生10-20kPa的负压以吸入灰尘,对驱动板提出特殊要求:

-

高转速(15,000-30,000 RPM)下的稳定控制。

-

低谐波干扰,避免影响机器人内部传感器(如激光雷达、红外避障)。

技术实现:

-

使用SiC MOSFET降低开关损耗,提升效率。

-

采用空间矢量调制(SVPWM)优化电压利用率,减少谐波失真。

三、关键技术解析

3.1 高效率控制算法

-

FOC(磁场定向控制):

-

通过Clarke/Park变换将三相电流分解为d-q轴分量,独立控制转矩与磁场。

-

在扫地机器人中,FOC可实现低速清扫(如边刷)时的平稳扭矩输出。

-

-

自适应PID调参:

-

根据负载变化(如主刷遇到地毯)动态调整PID参数,避免振荡。

-

3.2 低功耗设计

-

动态电压调节:根据任务需求调整母线电压(如清扫时12V,待机时5V)。

-

休眠模式:空闲时关闭驱动板外围电路,功耗可降至10mW以下。

3.3 硬件保护机制

-

多重保护电路:

-

过流保护(OCP):通过采样电阻实时监测相电流(精度±1%)。

-

过温保护(OTP):内置NTC热敏电阻,触发温度阈值(通常85℃-105℃)。

-

硬件死区时间控制(典型200ns-1μs),防止H桥直通短路。

-

四、设计挑战与解决方案

4.1 电磁兼容性(EMC)优化

-

挑战:驱动板的PWM开关噪声(典型20-100kHz)可能干扰导航传感器。

-

解决方案:

-

采用四层PCB设计,增加电源层与地层的屏蔽效果。

-

在MOSFET源极串联磁珠(Ferrite Bead),抑制高频谐波。

-

4.2 散热管理

-

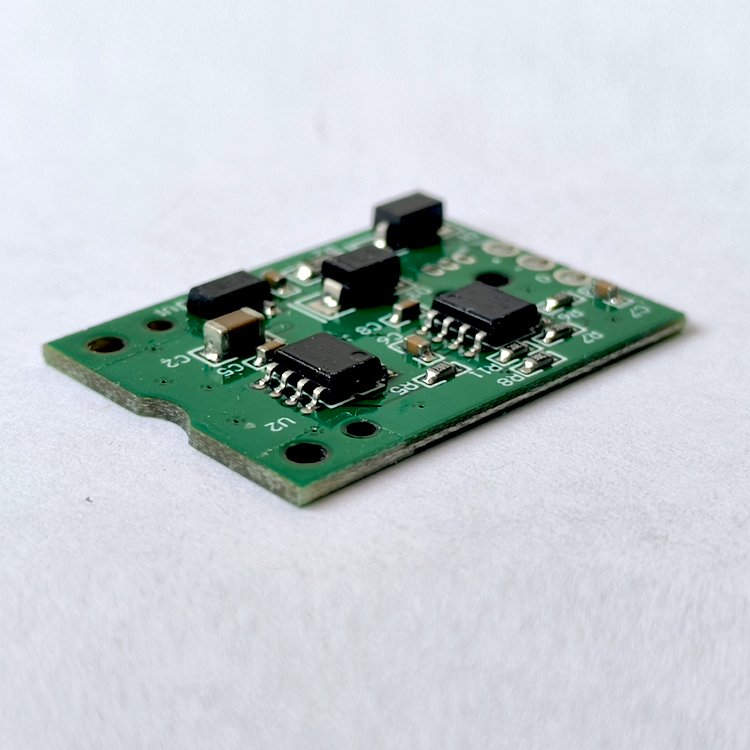

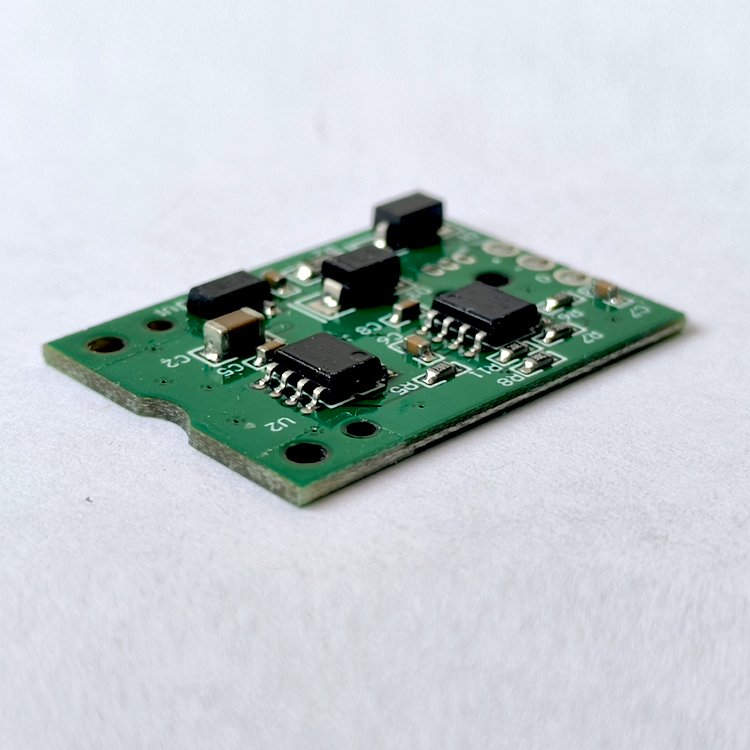

挑战:紧凑空间内(驱动板面积通常<50cm²)的功率密度高达5W/cm³。

-

解决方案:

-

使用热导率>5W/m·K的铝基板(如Bergquist HT系列)。

-

在MOSFET表面涂覆相变导热材料(PCM),提升热传递效率。

-

4.3 低成本与高可靠性的平衡

-

挑战:消费级扫地机器人要求驱动板成本低于15美元,同时需通过10万次启停测试。

-

解决方案:

-

选用集成预驱和MOSFET的IPM模块(如TI DRV8305)。

-

通过加速寿命测试(ALT)筛选关键元器件(如电解电容)。

-

五、典型案例分析

5.1 iRobot Roomba系列

-

技术亮点:

-

采用双无刷马达驱动轮,支持每秒60次路径纠偏。

-

风机驱动板集成压力传感器,自动调节吸力等级(如地毯增压模式)。

-

5.2 科沃斯DEEBOT T20

-

技术亮点:

-

主刷驱动板支持55℃热水洗功能,电机防护等级达IP67。

-

边刷电机采用无感FOC算法,扭矩波动<5%。

-

-

智能化驱动:

-

嵌入AI算法,通过电流纹波识别地面类型(如硬地板、短毛毯)。

-

-

无线充电集成:

-

驱动板整合Qi无线充电接收端,简化机器人内部布线。

-

-

GaN器件普及:

-

氮化镓(GaN)MOSFET可将开关频率提升至2MHz以上,进一步缩小驱动板体积。

-

扫地机器人马达驱动方案作为扫地机器人的“心脏”,其技术演进直接推动了清洁效率、静音性与续航能力的提升。未来,随着宽禁带半导体、AI算法与集成化设计的深度融合,无刷驱动技术将助力扫地机器人向更智能、更可靠的方向发展,成为智能家居生态中不可或缺的核心组件。

-

IS09 磁性编码器方案

在工业自动化、机器人技术、伺服驱动等对精度、可靠性和环境适应性要求极高的领域,精准的位置和速度反馈是实现高性能控制的关键。IS09 磁性编码器方案,作为先进的非接触式位置检测解决方案,凭借其独特的技术优势和卓越的工业级表现,正日益成为工程师信赖的核心传感部件。¥ 0.00立即购买

-

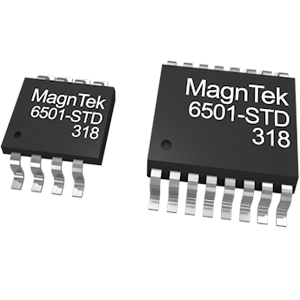

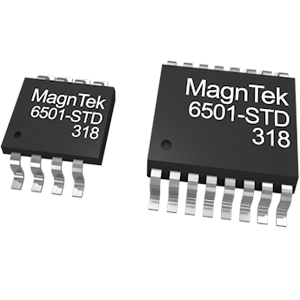

MT6501在线编程角度位置磁编码IC

在工业自动化、机器人关节、无人机云台等对角度位置检测要求严苛的应用场景中,MT6501作为一款集高精度、强抗扰性、灵活编程能力于一身的磁旋转编码器芯片,正成为工程师优化系统设计的理想选择。其独特的在线编程(In-System Programming, ISP)功能,彻底改变了传统磁编码器的配置与校准流程,为复杂环境下的位置感知带来前所未有的便捷与精准度¥ 0.00立即购买

-

智能低压水泵无刷电机驱动板方案

高效节能、智能控制的水泵驱动解决方案——智能低压水泵无刷电机驱动板是一款专为低压直流无刷水泵(DC Brushless Pump)设计的高集成度电子驱动控制器。该产品采用先进的无感FOC(磁场定向控制)算法与自适应PID控制技术,支持宽电压输入(12V-48V DC),适用于太阳能水泵、车载水循环系统、农业灌溉、小型工业冷却等场景,具备高效率、低噪声、长寿命和智能化管理等核心优势。¥ 0.00立即购买

-

闭环步进电机驱动板方案

在现代工业自动化、精密仪器和高端装备领域,对运动控制的精度、效率和可靠性要求日益严苛。闭环步进电机驱动板技术应运而生,它融合了传统步进电机的简易性和伺服系统的闭环精度,成为解决步进电机“失步”痛点、提升系统性能的关键技术。以下将从核心原理、系统架构、核心优势、应用场景及选型要素等方面进行层次化阐述。¥ 0.00立即购买

-

云台无刷马达驱动板方案

云台BLDC驱动方案——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买