低噪音功能在风扇无刷电机驱动板方案中的应用

一、风扇无刷电机噪音产生原因分析

1.1 机械噪音

风扇无刷电机驱动板运行时,机械部件的振动是产生噪音的主要原因之一。电机转轴与轴承之间的摩擦、风扇叶片的不平衡以及电机安装不牢固等,都会引发机械振动,进而产生噪音。例如,风扇叶片在制造过程中若存在质量分布不均匀的情况,在高速旋转时会因离心力不平衡产生周期性振动,这种振动通过电机轴传递到风扇外壳,最终以噪音的形式释放出来 。此外,轴承的磨损、润滑不足等问题也会加剧机械噪音。

1.2 电磁噪音

无刷电机的电磁噪音主要源于电机内部的电磁力波动。在无刷电机的运行过程中,定子绕组电流产生的磁场与转子永磁体磁场相互作用,会产生电磁力。当驱动电流的波形不理想,存在谐波成分时,电磁力会出现波动,导致电机铁芯和绕组产生振动,从而产生电磁噪音。特别是在 PWM 调制过程中,如果调制频率不合理或调制方式不当,会使电流波形畸变严重,进一步增大电磁噪音 。

1.3 空气动力噪音

风扇转动时,叶片与空气相互作用会产生空气动力噪音。叶片的形状、角度、转速以及风道设计等因素都会影响空气动力噪音的大小。例如,叶片表面不光滑、叶片角度设计不合理,会导致空气在叶片表面的流动紊乱,产生涡流,进而引发空气动力噪音。同时,当风扇转速过高时,空气与叶片的冲击加剧,空气动力噪音也会显著增大 。

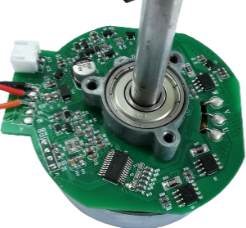

三、低噪音风扇无刷电机驱动板硬件设计方案

2.1 电机与风扇叶片选型

为降低机械噪音,在电机选型上,优先选择高精度、低摩擦的轴承,如陶瓷轴承,其摩擦系数小,能有效减少转轴与轴承之间的摩擦,降低机械振动。同时,挑选平衡性能良好的电机转子,在生产过程中通过动平衡检测,确保转子在高速旋转时保持稳定,减少因不平衡产生的振动和噪音。对于风扇叶片,采用空气动力学优化设计的叶片,例如仿生学叶片形状,其能使空气在叶片表面的流动更加顺畅,降低空气动力噪音。并且选用轻质、高强度的材料制作叶片,如碳纤维复合材料,在保证叶片强度的同时减轻重量,减少旋转时的惯性力,进一步降低噪音 。

2.2 驱动电路优化

驱动电路的设计对降低电磁噪音至关重要。采用低纹波的电源供电,通过多级滤波电路,如 π 型滤波电路,去除电源中的高频干扰和纹波,为电机提供稳定、纯净的直流电源,减少因电源波动引起的电磁力变化。在功率器件选型上,选用导通电阻小、开关速度快的 MOSFET,降低器件在开关过程中的损耗和电磁干扰。同时,优化 H 桥驱动电路的布局布线,缩短功率回路的长度,减少寄生电感和电容,降低电磁辐射 。此外,采用软开关技术,使 MOSFET 在零电压或零电流条件下开通和关断,降低开关损耗和电磁噪音。

2.3 散热与减震设计

良好的散热设计有助于维持电机和驱动板的稳定运行,间接降低噪音。在驱动板上合理布局散热元件,如加装散热片或导热硅胶,将功率器件产生的热量快速传导出去,避免因温度过高导致器件性能下降,产生额外的噪音。同时,在电机与风扇外壳、驱动板与安装支架之间加装减震垫,采用橡胶或硅胶等弹性材料,吸收电机运行时产生的振动,防止振动传递到其他部件,从而降低整体噪音水平 。

四、低噪音风扇无刷电机驱动板软件算法优化

3.1 优化 PWM 调制策略

PWM 调制策略直接影响电机驱动电流的波形,进而影响电磁噪音。采用高分辨率的 PWM 调制方式,如 16 位 PWM 调制,能使电机驱动电流的波形更加平滑,减少谐波成分,降低电磁力波动。同时,合理选择 PWM 调制频率,避免调制频率与电机的固有频率产生共振。一般来说,将 PWM 调制频率设置在 20kHz 以上,超出人耳可听范围,可有效降低电磁噪音。此外,采用 SVPWM(空间矢量脉宽调制)技术替代传统的 SPWM(正弦脉宽调制)技术,SVPWM 技术能更有效地利用直流母线电压,使电机电流波形更接近正弦波,减少电磁噪音 。

3.2 转速控制算法优化

通过优化转速控制算法,实现风扇转速的平滑调节,减少因转速突变产生的噪音。采用模糊 PID 控制算法,根据风扇当前的运行状态和负载变化,自动调整 PID 参数,使风扇转速能够快速、稳定地响应控制指令,避免转速波动过大产生的噪音。同时,在风扇启动和停止过程中,采用斜坡启动和软停止策略,使电机转速逐渐上升或下降,减少因转速突变对电机和风扇叶片产生的冲击,降低启动和停止过程中的噪音 。

3.3 噪音监测与自适应调节

在驱动板中集成噪音传感器,实时监测风扇运行时产生的噪音。通过软件算法对噪音数据进行分析处理,当检测到噪音超过设定阈值时,自动调整风扇的运行参数,如降低转速、优化 PWM 调制策略等,实现风扇噪音的自适应调节。例如,当风扇在夜间运行时,检测到环境噪音较低,自动降低风扇转速,在满足基本通风需求的同时,进一步降低噪音,为用户营造安静的睡眠环境 。

五、实验验证与结果分析

4.1 实验平台搭建

为验证低噪音风扇无刷电机驱动板方案的有效性,搭建实验平台。该平台主要包括低噪音风扇无刷电机、优化后的驱动板、噪音传感器、电源模块以及上位机监测系统。噪音传感器安装在距离风扇一定距离的位置,用于采集风扇运行时产生的噪音数据,并将数据传输给上位机监测系统。上位机监测系统用于实时显示噪音数据、设置风扇的运行参数以及记录实验数据,方便对实验过程进行监测和分析 。

4.2 实验测试方案

实验测试分为不同工况下的噪音测试,包括低转速、中转速和高转速运行测试,以及不同环境下的噪音测试,如安静环境和嘈杂环境。在每种工况和环境下,分别记录传统风扇无刷电机驱动板方案和优化后的低噪音驱动板方案的噪音数据,对比分析两者的噪音差异。同时,在风扇启动、停止以及转速突变过程中,观察噪音的变化情况,评估驱动板方案在动态运行过程中的噪音控制效果 。

4.3 案例分析结果

优化后的低噪音风扇无刷电机驱动板方案在降低噪音方面取得了显著效果。在低转速运行时,噪音相比传统方案降低了 5 - 8dB;在中转速运行时,噪音降低了 8 - 12dB;在高转速运行时,噪音降低了 10 - 15dB。在启动和停止过程中,采用斜坡启动和软停止策略,使启动和停止过程中的噪音峰值明显降低。同时,通过噪音监测与自适应调节功能,在不同环境下,风扇能够自动调整运行参数,将噪音控制在较低水平,满足用户在不同场景下对安静环境的需求 。

噪音产生的原因入手,低噪音功能在风扇无刷电机驱动板方案中的硬件设计和软件算法优化措施,并通过实验验证了该方案的有效性。通过优化电机与风扇叶片选型、驱动电路设计,以及采用先进的软件算法,能够显著降低风扇运行时的机械噪音、电磁噪音和空气动力噪音。未来,随着技术的不断发展,可进一步探索更先进的材料和制造工艺,进一步降低风扇的噪音水平。同时,结合物联网技术,实现风扇噪音的远程监测和智能调节,为用户提供更加舒适、安静的使用体验 。

-

麦歌恩-MT6826S高速磁编码器芯片

MT6826S 是麦歌恩微电子推出的新一代基于先进的各向异性 磁阻(AMR)技术的高速高精度角度编码器芯片。该芯片内部集 成了互成45°摆放的两对AMR 惠斯通电桥组成的敏感元件以及 高性能的专用信号处理电路。由于AMR 器件在用作角度测量应 用的时候工作于饱和区(饱和磁场为300高斯),实际工作时,芯 片只对平行于芯片表面的磁场的方向变化做出响应,而与磁场 强度无关。因此MT6826S在使用过程中,对于磁铁本身的加工 误差以及磁铁和芯片的安装距离误差要求相对较低。¥ 0.00立即购买

-

IS09 磁性编码器方案

在工业自动化、机器人技术、伺服驱动等对精度、可靠性和环境适应性要求极高的领域,精准的位置和速度反馈是实现高性能控制的关键。IS09 磁性编码器方案,作为先进的非接触式位置检测解决方案,凭借其独特的技术优势和卓越的工业级表现,正日益成为工程师信赖的核心传感部件。¥ 0.00立即购买

-

MT6501在线编程角度位置磁编码IC

在工业自动化、机器人关节、无人机云台等对角度位置检测要求严苛的应用场景中,MT6501作为一款集高精度、强抗扰性、灵活编程能力于一身的磁旋转编码器芯片,正成为工程师优化系统设计的理想选择。其独特的在线编程(In-System Programming, ISP)功能,彻底改变了传统磁编码器的配置与校准流程,为复杂环境下的位置感知带来前所未有的便捷与精准度¥ 0.00立即购买

-

智能低压水泵无刷电机驱动板方案

高效节能、智能控制的水泵驱动解决方案——智能低压水泵无刷电机驱动板是一款专为低压直流无刷水泵(DC Brushless Pump)设计的高集成度电子驱动控制器。该产品采用先进的无感FOC(磁场定向控制)算法与自适应PID控制技术,支持宽电压输入(12V-48V DC),适用于太阳能水泵、车载水循环系统、农业灌溉、小型工业冷却等场景,具备高效率、低噪声、长寿命和智能化管理等核心优势。¥ 0.00立即购买

-

闭环步进电机驱动板方案

在现代工业自动化、精密仪器和高端装备领域,对运动控制的精度、效率和可靠性要求日益严苛。闭环步进电机驱动板技术应运而生,它融合了传统步进电机的简易性和伺服系统的闭环精度,成为解决步进电机“失步”痛点、提升系统性能的关键技术。以下将从核心原理、系统架构、核心优势、应用场景及选型要素等方面进行层次化阐述。¥ 0.00立即购买

-

云台无刷马达驱动板方案

云台BLDC驱动方案——高精度、低延迟、多场景运动控制核心;高精度云台无刷马达驱动板设计方案:基于FOC控制算法与PID调节的伺服系统优化及运动控制实现¥ 0.00立即购买