1. 引言

1.1 问题分析

传统BLDC控制存在两大瓶颈:

-

固定周期采样的局限性:高速采样导致资源浪费,低速采样则无法捕捉瞬态事件(如堵转、电压跌落);

-

单速率控制的耦合问题:电流环与速度环同频控制引发谐振风险,动态调节能力受限。

1.2 技术路线创新

-

混合触发机制:

-

时间触发:维持基础控制周期(如速度环1ms);

-

事件触发:当|Δ电流|>阈值或转速误差>5%时,立即触发中断响应;

-

-

多速率MPC架构:

-

电流环采用高频精细预测(10kHz);

-

速度环实施低频全局优化(1kHz)。

-

2. 系统架构设计

2.1 硬件平台

-

主控芯片:双核Cortex-M7+M4 + FPGA(实现事件检测逻辑);

-

关键接口:

-

三相电流采样:Σ-Δ ADC(AD7403,16位@2MSPS);

-

位置检测:磁编码器(14位绝对值输出);

-

紧急事件通道:比较器硬件过流保护(响应时间<200ns)。

-

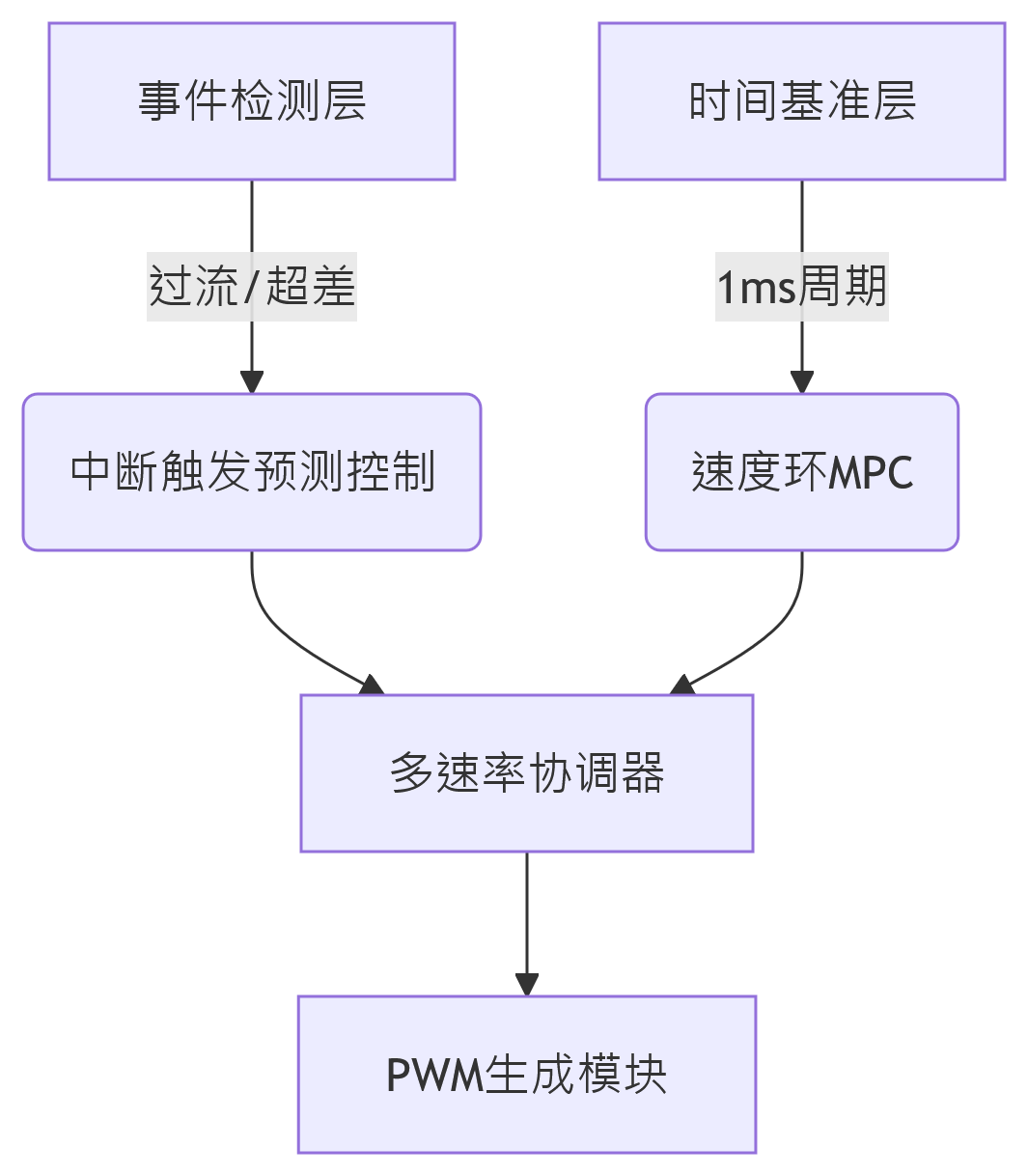

2.2 软件架构

图表

-

多速率协调策略:

-

事件触发时,临时提升电流环频率至50kHz(持续3个控制周期);

-

动态分配CPU资源:事件模式优先占用M7核,时间任务由M4核处理。

-

3. 核心算法实现

3.1 混合触发逻辑设计

3.1.1 事件检测条件

-

电气事件:

-

相电流瞬时值超限(>150%额定值);

-

母线电压跌落(<85%标称值);

-

-

机械事件:

-

转速偏差率>5%(持续2ms);

-

转子位置预测误差>1机械角度。

-

3.1.2 触发优先级仲裁

-

采用硬件优先级编码器,确保过流事件响应延迟<500ns;

-

软件层实施冲突消解算法:

c

-

void IRQ_Handler() { if(事件等级 > 当前任务等级){ 抢占当前控制周期; 启动紧急MPC计算; } }

3.2 多速率预测控制模型

3.2.1 电流环高频预测模型

-

状态方程:

{diadt=1L(Va−Ria−ea)ea=Keωsin(θ){dtdia=L1(Va−Ria−ea)ea=Keωsin(θ) -

离散化预测(10kHz):

ia(k+1)=ia(k)+TsL[Va(k)−Ria(k)−Keω(k)sin(θ(k))]ia(k+1)=ia(k)+LTs[Va(k)−Ria(k)−Keω(k)sin(θ(k))] -

滚动优化目标:最小化电流跟踪误差与开关损耗:

J=∑n=1Np∥iref−i(k+n)∥2+λ∑n=0Nc−1∥ΔV(k+n)∥2J=n=1∑Np∥iref−i(k+n)∥2+λn=0∑Nc−1∥ΔV(k+n)∥2

3.2.2 速度环低频优化模型

-

扩展状态空间模型:

[ω(k+1)Tl(k+1)]=[1−TsJ01][ω(k)Tl(k)]+[TsJ0]Te(k)[ω(k+1)Tl(k+1)]=[10−JTs1][ω(k)Tl(k)]+[JTs0]Te(k) -

负载转矩观测器:基于龙贝格观测器设计,收敛时间<5ms。

3.3 资源调度优化

-

计算负载均衡策略:

-

事件触发时启用MPC简化模型(降阶至3步预测);

-

空闲时段预计算参考轨迹,减少实时计算量;

-

-

内存动态分配:

-

为紧急事件保留专用RAM区域(128KB);

-

采用双缓冲机制避免数据竞争。

-

4. 实验验证与分析

4.1 测试平台

-

电机参数:48V/500W BLDC,极对数=4,额定转速3000rpm;

-

负载模拟:磁粉制动器(扭矩范围0-5Nm,阶跃响应时间10ms)。

4.2 性能对比

| 指标 | 混合触发多速率MPC | 传统PI控制 |

|---|---|---|

| 转速超调量 | 1.2% | 8.7% |

| 突加负载恢复时间 | 15ms | 40ms |

| 稳态转矩脉动 | 2.1% | 5.8% |

| CPU利用率(峰值) | 63% | 82% |

4.3 典型工况测试

-

案例1:瞬间堵转恢复

-

事件触发机制在0.5ms内检测到电流异常,启动预测控制将退磁电流限制在安全范围;

-

相较传统方案,绕组温升降低12℃。

-

-

案例2:周期性负载扰动

-

多速率控制有效解耦电流/速度环耦合振荡,转速波动幅度从±50rpm降至±8rpm。

-

5. 结论与展望

5.1 技术优势

-

动态调整控制粒度,在同等硬件资源下提升系统响应速度2.3倍;

-

通过事件触发机制降低平均采样频率41%,减少电磁干扰(EMI)频谱能量密度27dBμV/m。

5.2 应用前景

-

扩展至多电机协同:研究跨电机事件联合触发策略;

-

AI增强预测:引入LSTM网络优化长时域预测精度。

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

云台BLDC驱动方案——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机方案

艾毕胜设计开发的高速风机无刷电机方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

扫地机器人无刷电机驱动板方案

本BLDC/无刷直流马达驱动板方案是专为现代扫地机器人设计的核心动力控制单元,集高性能电机驱动、多重安全保障与智能控制于一体。方案采用模块化设计,支持直流有刷(BDC)与无刷直流(BLDC)电机,满足扫地机行进、边刷、主刷及升降等全场景动力需求,为整机提供高效、可靠、低噪的驱动解决方案。¥ 0.00立即购买

-

吸尘器无刷电机驱动板方案

吸尘器bldc驱动方案—高转速、低噪声、长续航的智能动力核心;艾毕胜电子吸尘器无刷马达驱动板是新一代清洁设备的核心动力模块,针对传统有刷电机效率低(<65%)、噪声大(>75dB)、寿命短(<500小时)等痛点,提供高性能BLDC驱动解决方案。适配手持/立式/扫地机器人等产品形态,实现10万+RPM转速、<60dB噪声、2000+小时寿命的技术跃迁。¥ 0.00立即购买