支持 UART/I²C/SPI 调速指令的风扇无刷马达驱动板:技术解析与应用场景

支持 UART/I²C/SPI 调速指令的风扇无刷马达驱动板:技术解析与应用场景

在工业散热、智能设备温控、汽车电子等领域,风扇无刷马达的调速精度与通信兼容性直接影响设备的运行效率与稳定性。传统风扇驱动板多依赖模拟信号或单一 PWM 信号调速,存在响应延迟、抗干扰能力弱、适配场景有限等问题。而支持 UART/I²C/SPI 多协议调速指令的风扇动无刷马达驱板,通过集成数字化通信接口与高精度控制算法,实现了 “指令精准传输 - 实时转速调节 - 状态反馈监控” 的全流程智能化,成为新一代散热系统与动力控制场景的核心组件。

一、核心技术:无刷马达驱动与多协议通信的融合

1. 无刷马达驱动的底层原理

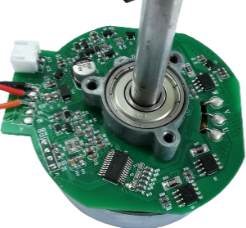

风扇无刷马达(BLDC)区别于传统有刷马达,通过电子换向替代机械电刷,具有低噪音、长寿命、高能效的优势。驱动板的核心功能是通过三相逆变电路与转子位置检测技术,实现马达的平稳启动与转速控制:

- 三相逆变电路:由 6 个 MOS 管(如前文提到的 SLF18N50 等功率器件)组成 H 桥结构,通过 PWM(脉冲宽度调制)信号控制 MOS 管的导通与截止,将直流电源转换为三相交流电,驱动马达定子绕组产生旋转磁场;

- 转子位置检测:分为 “有感” 与 “无感” 两种方案。有感方案通过霍尔传感器实时采集转子位置信号,适配高精度调速场景;无感方案则通过检测定子绕组的反电动势推算转子位置,适用于空间紧凑、成本敏感的场景,而本驱动板通过算法优化,两种方案均可兼容。

2. UART/I²C/SPI 三大通信协议的特性与适配场景

驱动板支持的三种数字通信协议,分别针对不同的传输需求设计,覆盖从 “近距离高速” 到 “多设备组网” 的全场景:

|

通信协议 |

传输速率 |

设备数量 |

布线复杂度 |

核心优势 |

适配场景 |

|

UART(通用异步收发传输器) |

115200bps(常规)- 1Mbps |

点对点(2 台) |

2 线(TX/RX) |

布线简单、兼容性强,支持双向数据传输 |

单设备近距离控制,如 PC 机箱风扇、小型家电散热 |

|

I²C(集成电路总线) |

100kbps(标准)- 400kbps(快速) |

多主多从(理论无上限,受地址限制) |

2 线(SDA/SCL) |

支持多设备组网,可同时控制多个风扇 |

工业设备散热阵列、智能座舱多风扇协同 |

|

SPI(串行外设接口) |

1Mbps - 100Mbps |

一主多从 |

4 线(SCLK/MOSI/MISO/CS) |

高速同步传输,抗干扰能力强 |

高转速风扇(如服务器散热风扇)、需要实时状态反馈的场景 |

以实际应用为例:在服务器机箱中,主板通过 SPI 协议向驱动板发送调速指令,传输速率可达 10Mbps,确保风扇在 CPU 负载骤升时,10ms 内完成转速从 1000RPM 到 5000RPM 的切换;同时驱动板通过 MISO 线实时回传风扇转速、电流、温度等数据,便于主板监控散热状态。

二、产品核心优势:从“传统驱动”到“智能驱动”的升级

1. 调速精度:数字化指令替代模拟信号,误差降至 ±1%

传统驱动板依赖 0-5V 模拟电压或单一 PWM 信号调速,受线路压降、电磁干扰影响,调速误差常达 ±5% 以上。而本驱动板通过以下技术实现精度突破:

- 数字指令无衰减传输:UART/I²C/SPI 协议均采用差分信号或同步时钟传输,可有效抵抗线路干扰,即使在工业环境中(如工厂车间),10 米布线范围内指令传输误差仍小于 0.1%;

- 闭环控制算法:驱动板内置 PID(比例 - 积分 - 微分)控制器,通过实时采集马达转速反馈信号,与目标转速进行对比校正。例如,当目标转速为 3000RPM 时,若负载变化导致转速降至 2950RPM,PID 算法会自动调整 PWM 占空比,100μs 内将转速拉回 3000RPM,误差稳定在 ±3RPM 以内。

2. 功能扩展性:支持多维度状态监控与故障保护

驱动板不仅实现 “调速” 核心功能,还通过通信协议回传多维度数据,同时具备完善的保护机制,提升设备可靠性:

- 状态监控:通过 UART/I²C/SPI 协议可实时读取风扇转速(RPM)、马达工作电流、驱动板温度、霍尔传感器状态等参数,例如在医疗设备中,可通过监控电流变化判断风扇是否积灰堵塞;

- 故障保护:当检测到 “过流”(如马达堵转)、“过温”(驱动板温度超过 125℃)、“欠压”(电源电压低于 9V)时,驱动板会立即触发保护机制 —— 先尝试降速重启,若故障持续则切断输出,并通过通信协议向主控设备发送故障代码,避免马达或驱动板烧毁。

3. 兼容性:跨场景适配,降低开发成本

驱动板在硬件与软件层面均具备高兼容性:

- 硬件兼容:支持 12V/24V 两种主流风扇电压,通过拨码开关切换;同时预留 MOS 管功率器件的兼容焊盘,可根据风扇功率需求(从 1W 到 20W)选择不同规格的 MOS 管(如 SLF18N50 或更小功率的 AO3400);

- 软件适配:提供标准的通信协议指令集(如 I²C 地址可通过软件配置为 0x48-0x4F),兼容 Arduino、STM32、PLC 等主流主控设备,用户无需编写复杂驱动程序,通过调用现成 API 即可实现调速控制。

三、典型应用场景:从消费电子到工业领域的全覆盖

1. 消费电子:智能家电与 PC 散热的精细化控制

在智能家电中,驱动板的 UART 接口可与家电主控芯片(如联发科 MTK 系列)直接通信,实现 “按需调速”。例如:

- 空气净化器:当 PM2.5 传感器检测到空气质量变差时,主控通过 UART 发送指令,将风扇转速从 1500RPM 提升至 4000RPM;当空气质量达标后,自动降至 800RPM,兼顾净化效果与噪音控制(低转速下噪音可降至 25dB 以下,相当于图书馆环境噪音);

- PC 游戏主机:通过 SPI 协议与主板连接,CPU 温度每升高 5℃,风扇转速线性提升 500RPM,同时驱动板回传转速数据至主板 BIOS,用户可在系统中实时查看风扇状态,避免传统 PWM 调速的 “转速突变” 问题。

2. 工业自动化:设备散热阵列的集中管理

在工业控制柜、变频器等设备中,常需要多台风扇协同散热,驱动板的 I²C 多设备组网能力可发挥关键作用:

- 以某工厂的 PLC 控制柜为例,柜内安装 4 台 24V 风扇,驱动板的 I²C 地址分别配置为 0x48、0x49、0x4A、0x4B,PLC 通过 SDA/SCL 两根线即可同时控制 4 台风扇的转速;

- 当控制柜内温度传感器检测到温度超过 40℃时,PLC 发送指令将所有风扇转速提升至 3500RPM;若某台风扇出现故障(如堵转),驱动板会立即向 PLC 发送故障代码,PLC 通过指示灯报警,同时提升其他风扇转速至 4500RPM,确保柜内温度稳定,避免设备因过热停机。

3. 汽车电子:智能座舱的多场景温控

在新能源汽车的智能座舱中,驱动板的高可靠性与抗干扰能力可满足车载环境需求:

- 车载空调散热:通过 CAN 总线(需搭配 CAN-UART 转换模块)与车载 ECU 通信,当空调开启制冷模式时,ECU 通过 UART 指令控制风扇转速从 2000RPM 逐步提升至 3000RPM,避免瞬间高电流对车载电源的冲击;

- 电池包辅助散热:在低温环境下(如 - 10℃以下),电池包需要加热,驱动板通过 SPI 协议接收 BMS(电池管理系统)的指令,控制风扇反转,将加热器产生的热量吹向电池包;当电池包温度超过 35℃时,风扇正转散热,实现 “加热 - 散热” 双向控制。

四、产品选型与使用建议

1. 选型关键参数

用户在选择驱动板时,需根据风扇参数与应用场景关注以下核心指标:

- 最大输出功率:根据风扇功率选择,例如 12V/0.5A 的风扇(功率 6W),应选择最大输出功率≥10W 的驱动板,预留安全余量;

- 通信协议支持:单设备场景优先选 UART,多设备场景选 I²C,高速高可靠性场景选 SPI;

- 保护功能:工业与车载场景需确保驱动板具备过流、过温、欠压三重保护,消费电子场景可根据成本需求简化。

2. 布线与调试注意事项

- 布线规范:SPI 协议的 SCLK 线需尽量短(建议≤50cm),避免信号延迟;I²C 协议的 SDA/SCL 线需在两端并联 10kΩ 上拉电阻,增强信号稳定性;

- 调试工具:使用串口助手(如 SSCOM)测试 UART 通信,通过 I²C 调试器读取多设备地址,确保指令传输正常;

- 散热设计:若驱动板用于高功率风扇(如 20W),需在 MOS 管上粘贴散热片,或在驱动板周围预留通风孔,避免温度过高导致性能衰减。

随着设备智能化与能效要求的提升,传统模拟调速驱动板正逐步被数字化驱动板替代。支持 UART/I²C/SPI 多协议的风扇无刷马达驱动板,其核心价值在于:

- 降低系统成本:单块驱动板可适配多场景,减少用户的备货种类;

- 提升设备可靠性:数字化指令与闭环控制减少故障概率,完善的保护机制降低维修成本;

- 助力低碳节能:精准调速可避免风扇 “满负荷运行” 的能源浪费,例如在数据中心,采用该驱动板的风扇系统可降低 15%-20% 的能耗。

风扇无刷马达驱动板将向 “更高集成度” 与 “智能化” 方向发展 —— 例如集成蓝牙 / Wi-Fi 无线通信模块,实现远程调速;或内置 AI 算法,根据设备历史运行数据预测风扇寿命,提前触发维护提醒,进一步拓展其在智慧散热、智能控制领域的应用空间。

-

IS09 磁性编码器方案

在工业自动化、机器人技术、伺服驱动等对精度、可靠性和环境适应性要求极高的领域,精准的位置和速度反馈是实现高性能控制的关键。IS09 磁性编码器方案,作为先进的非接触式位置检测解决方案,凭借其独特的技术优势和卓越的工业级表现,正日益成为工程师信赖的核心传感部件。¥ 0.00立即购买

-

MT6501在线编程角度位置磁编码IC

在工业自动化、机器人关节、无人机云台等对角度位置检测要求严苛的应用场景中,MT6501作为一款集高精度、强抗扰性、灵活编程能力于一身的磁旋转编码器芯片,正成为工程师优化系统设计的理想选择。其独特的在线编程(In-System Programming, ISP)功能,彻底改变了传统磁编码器的配置与校准流程,为复杂环境下的位置感知带来前所未有的便捷与精准度¥ 0.00立即购买

-

智能低压水泵无刷电机驱动板方案

高效节能、智能控制的水泵驱动解决方案——智能低压水泵无刷电机驱动板是一款专为低压直流无刷水泵(DC Brushless Pump)设计的高集成度电子驱动控制器。该产品采用先进的无感FOC(磁场定向控制)算法与自适应PID控制技术,支持宽电压输入(12V-48V DC),适用于太阳能水泵、车载水循环系统、农业灌溉、小型工业冷却等场景,具备高效率、低噪声、长寿命和智能化管理等核心优势。¥ 0.00立即购买

-

闭环步进电机驱动板方案

在现代工业自动化、精密仪器和高端装备领域,对运动控制的精度、效率和可靠性要求日益严苛。闭环步进电机驱动板技术应运而生,它融合了传统步进电机的简易性和伺服系统的闭环精度,成为解决步进电机“失步”痛点、提升系统性能的关键技术。以下将从核心原理、系统架构、核心优势、应用场景及选型要素等方面进行层次化阐述。¥ 0.00立即购买

-

云台无刷马达驱动板方案

云台BLDC驱动方案——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买