一、引言 无刷直流电机(BLDC)

因其高效率、高可靠性和长寿命等优势,广泛应用于新能源汽车、工业自动化、消费电子等领域。预驱电路(Pre-driver Circuit)作为BLDC控制系统的核心组件之一,承担着功率器件驱动、信号放大、保护机制集成等关键功能。本文从预驱电路的拓扑结构、驱动原理、保护机制及与主控芯片的协同设计出发,深入探讨其在BLDC马达驱动板控制中的技术实现与应用挑战,并结合典型案例分析性能优化策略。

二、预驱电路的核心功能与技术架构

2.1 功率器件驱动原理 预驱电路的主要作用是将主控芯片(如MCU)输出的低电压逻辑信号(3.3V/5V)转换为足以驱动功率器件(MOSFET/IGBT)的高电压信号(10-20V),确保器件工作在饱和区以降低导通损耗。

以三相全桥拓扑为例,预驱电路需为6个功率器件提供独立的栅极驱动信号,同时实现上下桥臂的死区时间控制,避免直通短路。

关键技术点:

-栅极驱动电压优化:MOSFET的导通电阻随栅极电压升高而降低,但过高电压可能导致器件损坏,需根据器件手册设定最佳驱动电压(如12V)。

-驱动电流能力:需提供足够的瞬态电流(如2A峰值)以快速充放电栅极电容,降低开关损耗。

2.2 集成化预驱芯片的技术架构 现代BLDC控制中,预驱功能多由集成芯片实现,其内部集成以下模块:

-电平转换电路:实现逻辑电平与驱动电平的隔离(如基于CMOS的推挽结构)。

-死区时间发生器:通过可编程延迟电路避免上下桥臂同时导通,死区时间精度可达纳秒级。

-保护电路:包括过流保护(OCP)、欠压锁定(UVLO)、过热保护(OTP)等,通过硬件电路实现快速响应(<1μs)。

-诊断接口:通过SPI/I2C接口向MCU反馈故障状态,支持在线故障排查。

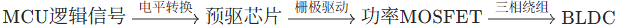

典型电路架构:

三、预驱电路的关键技术挑战与解决方案

3.1 死区时间控制与开关损耗优化 死区时间过长会导致电机转矩脉动增大,过短则可能引发直通短路。

解决方案包括:

-动态死区调节:根据电机转速和母线电压实时调整死区时间。例如,低速大电流场景增大死区时间,高速小电流场景减小死区时间。

-栅极电阻优化:通过调整栅极串联电阻(如10Ω-50Ω)控制开关速度,平衡开关损耗与EMI抑制。实验数据:在3000rpm转速下,动态死区调节可使转矩脉动降低15%,效率提升2%。

3.2 过流保护的快速响应机制

预驱芯片的过流保护通常采用电流采样电阻或磁传感器实时监测相电流。当检测到过流(如超过额定电流2倍)时,需在1μs内关断功率器件。

-硬件保护优先:通过独立比较器实现硬件级过流保护,响应速度优于软件保护(软件保护延迟约10μs)。

-故障锁存与自动重启:过流故障后锁定驱动信号,经延时后自动重启,避免电机堵转时频繁启停。

3.3 宽禁带半导体的驱动适配

随着氮化镓(GaN)和碳化硅(SiC)器件在BLDC中的应用,预驱电路需适应其低栅极电容、快开关速度的特性:

-低噪声驱动:采用低寄生电感的PCB布局(如开尔文连接),避免振荡导致的误触发。

-负压关断:GaN器件需-3V~-5V的栅极负压确保可靠关断,预驱芯片需支持负压输出。

四、预驱电路与主控芯片的协同设计

4.1 PWM调制策略协同

预驱电路的驱动信号需与MCU的PWM调制策略匹配,常见调制方式包括:

-互补PWM调制:上下桥臂采用互补PWM信号,死区时间由预驱芯片内部生成,适用于方波控制(120°导通)。

-单极性调制:上桥臂采用PWM调制,下桥臂恒通,适用于正弦波控制(FOC算法),需预驱芯片支持独立PWM输入。

4.2 传感器less控制中的预驱适配

在无位置传感器控制(如反电动势检测)中,预驱电路需配合MCU实现:

-启动阶段的强驱动:在电机静止或低速时,提高栅极驱动电压(如15V)以增强带载能力。

-换相时刻的驱动优化:在反电动势过零点换相时,调整死区时间和驱动电流,减少换相转矩脉动。

五、典型应用案例与性能分析

5.1 新能源汽车车载水泵电机控制

场景需求:

宽温区(-40°C~125°C)、高可靠性、低EMI。

方案设计:

-预驱芯片:Infineon TLE94112G,集成过流、过热保护,支持16V驱动电压。

-功率器件:英飞凌CoolMOS™,栅极电荷Qg=18nC。

-控制策略:FOC+弱磁控制,最高转速12000rpm。

性能指标:

-效率:满载时≥95%,死区时间动态调节使铜损降低8%。

-可靠性:通过AEC-Q100认证,支持1000次过流保护重启。

5.2 工业无人机电机驱动系统

场景需求:高功率密度、快速响应、轻量化。

方案设计:

-预驱芯片:TI DRV8323,支持-5V~15V栅极电压,集成GaN驱动能力。

-功率器件:GaN Systems GS66508T,开关频率1MHz。

-控制策略:6步方波控制,启动时间<50ms。

性能指标:

-功率密度:500W/in³,开关损耗较硅基方案降低40%。

-EMI抑制:通过优化栅极电阻(22Ω),辐射噪声低于FCC Class B标准10dB。

六、发展趋势与技术展望

1. 高度集成化:预驱芯片与电源管理、传感器接口集成(如ONSEMI的NCP81070),减少外围元件数量。

2. 智能化保护:基于电流/温度传感器的实时健康状态监测(HSM),支持预测性维护。

3. 宽禁带适配:开发支持GaN/SiC的双极性驱动芯片,实现-5V~20V宽范围栅极电压输出。

4. 无线化驱动:通过磁耦合或电容耦合实现隔离驱动,适用于航空航天等高压隔离场景。

预驱电路在无刷直流电机控制中扮演着“功率桥梁”的关键角色,其设计需综合考虑驱动能力、保护机制、EMI抑制及与主控芯片的协同性。随着宽禁带半导体和集成技术的发展,预驱技术正朝着高集成、智能化、高效化方向演进,为BLDC在新能源、工业自动化等领域的应用提供更强的技术支撑。未来,预驱电路与先进控制算法(如AI驱动的自适应控制)的深度融合,将进一步提升电机系统的整体性能与可靠性。

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

云台BLDC驱动方案——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机驱动方案

高速风机无刷电机驱动方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

扫地机器人无刷电机驱动板方案

本BLDC/无刷直流马达驱动板方案是专为现代扫地机器人设计的核心动力控制单元,集高性能电机驱动、多重安全保障与智能控制于一体。方案采用模块化设计,支持直流有刷(BDC)与无刷直流(BLDC)电机,满足扫地机行进、边刷、主刷及升降等全场景动力需求,为整机提供高效、可靠、低噪的驱动解决方案。¥ 0.00立即购买

-

吸尘器无刷电机驱动板方案

吸尘器bldc驱动方案—高转速、低噪声、长续航的智能动力核心;艾毕胜电子吸尘器无刷马达驱动板是新一代清洁设备的核心动力模块,针对传统有刷电机效率低(<65%)、噪声大(>75dB)、寿命短(<500小时)等痛点,提供高性能BLDC驱动解决方案。适配手持/立式/扫地机器人等产品形态,实现10万+RPM转速、<60dB噪声、2000+小时寿命的技术跃迁。¥ 0.00立即购买