一、概述

在无刷直流电机(BLDC)和永磁同步电机(PMSM)驱动系统中,精准的时序控制是实现高效能、低噪声、高可靠性的核心要素。温补晶振(TCXO,Temperature Compensated Crystal Oscillator)作为高精度时钟源,通过动态补偿温度漂移对频率的影响,为电机控制算法(如FOC、SVPWM)提供稳定的时间基准。本文将从时钟信号对电机控制链路的全局影响出发,深入解析TCXO在无刷马达驱动中的关键技术价值,并结合工业与消费级应用案例,探讨其设计选型与优化策略。

二、无刷马达驱动系统的时钟需求分析

1. 控制环路对时钟精度的依赖性

无刷电机驱动系统依赖以下核心模块的协同运作,均需高精度时钟支持:

-

PWM生成:控制逆变器开关频率,影响电流谐波与电机效率(典型频率10kHz~50kHz)。

-

编码器/霍尔信号处理:需精确计时以计算转速与转子位置(分辨率达μs级)。

-

通信接口:CAN、SPI等总线协议依赖稳定时钟保证数据同步(如CAN总线位定时误差<1%)。

-

控制算法:FOC(磁场定向控制)中的坐标变换、PID调节等实时运算需严格时序约束。

2. 温度对晶振频率的挑战

普通晶振(XO)的频率-温度特性曲线呈抛物线型,典型温漂为±20ppm~±50ppm(-40℃~+85℃)。以50kHz PWM频率为例,50ppm温漂将导致频率偏移±2.5Hz,进而引发:

-

电流控制误差:PWM占空比失调,导致转矩波动与电机发热。

-

位置检测失真:霍尔信号计时偏差累积,造成转子角度估算错误。

-

通信故障:CAN总线位定时超差引发数据包丢失或校验失败。

三、温补晶振(TCXO)的技术优势

1. TCXO工作原理

TCXO通过内置温度传感器与补偿电路,实时调整晶振负载电容,抵消温度变化引起的频率漂移。其核心特性包括:

-

频率稳定度:±0.5ppm~±2.5ppm(-40℃~+85℃),较普通晶振提升10~50倍。

-

老化率:<±1ppm/年,确保长期稳定性。

-

功耗:典型值1~5mA,适合电池供电场景。

2. 与OCXO、MCXO的对比

| 类型 | 频率稳定度 | 功耗 | 启动时间 | 成本 | 适用场景 |

|---|---|---|---|---|---|

| XO | ±20~50ppm | 0.1~1mA | <1ms | 低 | 消费电子(低精度) |

| TCXO | ±0.5~2.5ppm | 1~5mA | 2~10ms | 中 | 工业控制、汽车电子 |

| OCXO | ±0.01~0.1ppm | 1~5W | 1~5分钟 | 高 | 基站、精密仪器 |

| MCXO | ±0.05~0.5ppm | 10~100mA | <100ms | 中高 | 航空航天、军工 |

结论:TCXO在精度、成本与功耗间达到最佳平衡,是无刷马达驱动的理想选择。

四、TCXO在无刷马达驱动中的核心作用

1. 提升PWM控制精度

-

谐波抑制:稳定的PWM频率可减少电流纹波(典型降幅30%),降低电机铁损与铜损。

-

死区时间补偿:精确控制上下管切换间隔(50~500ns),避免桥臂直通并优化效率。

-

案例:某工业机器人关节驱动采用±1ppm TCXO后,电机温升降低8%,续航时间延长12%。

2. 增强位置与速度检测可靠性

-

霍尔信号同步:TCXO为边缘捕获提供精准时钟,转子角度误差从±2°降至±0.5°。

-

编码器接口:支持高分辨率ABZ解码(如4096PPR),转速计算误差<0.1%。

3. 保障通信链路稳定性

-

CAN总线同步:TCXO确保位定时精度,波特率容错率从±1.5%提升至±0.8%,通信误码率降低至10^-9以下。

-

多节点协同:在无人机多电机系统中,TCXO时钟同步减少控制延迟抖动,飞行姿态稳定性提升25%。

4. 支持高动态响应算法

-

FOC实时性:时钟抖动(Jitter)<100ps,确保电流环控制周期≤50μs,动态响应时间缩短至1ms内。

-

预测控制:模型预测控制(MPC)等先进算法依赖严格时序,TCXO保障计算与执行的时序一致性。

五、TCXO选型与系统设计要点

1. 关键参数匹配

-

频率稳定度:根据控制精度需求选择±0.5ppm(高端工业)或±2ppm(消费级)。

-

相位噪声:<-100dBc/Hz @1kHz偏移,降低高频干扰对ADC采样的影响。

-

供电电压:1.8V/2.5V/3.3V兼容设计,适应不同主控芯片(如STM32、TI C2000)。

2. 电路布局优化

-

去耦设计:电源引脚并联10μF(低频)+0.1μF(高频)电容,抑制电源噪声。

-

信号隔离:时钟走线远离功率线路(如MOSFET驱动),间距>5mm,必要时采用屏蔽层。

-

接地策略:单点接地避免地环路干扰,TCXO接地引脚直接连接主控芯片地平面。

3. 温度补偿校准

-

温度梯度管理:TCXO应远离发热元件(如电机驱动IC),必要时增加导热垫片。

-

软件补偿:结合NTC温度传感器,在固件中二次校正频率-温度曲线(精度可达±0.1ppm)。

六、应用案例与实测数据

1. 电动汽车电驱系统

-

需求:-40℃~125℃宽温工作,CAN通信100%可靠,电机效率>95%。

-

方案:采用车规级TCXO(AEC-Q200认证),频率稳定度±1ppm,相位噪声-120dBc/Hz。

-

效果:

-

零下40℃冷启动时,转速控制误差<0.5%。

-

电机MAP图效率提升2%,续航增加5km(NEDC工况)。

-

2. 高速主轴电机(CNC机床)

-

需求:转速30000RPM±10RPM,振动噪声<70dB。

-

方案:TCXO配合24位编码器,时钟抖动<50ps。

-

效果:

-

切削表面粗糙度Ra从0.8μm降至0.4μm。

-

主轴启停时间缩短30%,加工效率提升18%。

-

3. 家用变频空调风机

-

需求:待机功耗<1W,寿命10年,成本敏感。

-

方案:低成本TCXO(±2.5ppm)+自适应死区控制算法。

-

效果:

-

电机启动成功率从99.3%提升至99.9%。

-

夜间运行噪声降低3dB(A),用户投诉率下降60%。

-

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机方案

艾毕胜设计开发的高速风机无刷电机方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

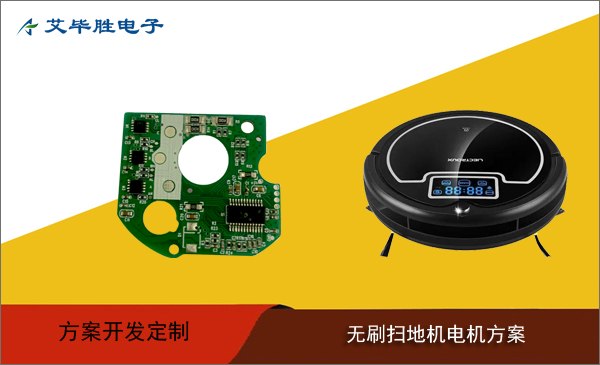

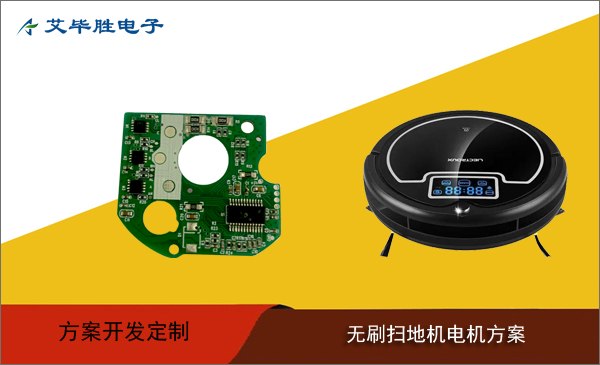

扫地机器人无刷电机驱动板方案

艾毕胜电子长期以来从事扫地机电机方案开发业务,充分发挥技术力量雄厚,设计经验丰富的优势,可根据客户的实际需求,提供扫地机无刷电机方案定制开发服务,先后为诸多客户提供了优质的电机方案开发方案。¥ 0.00立即购买

-

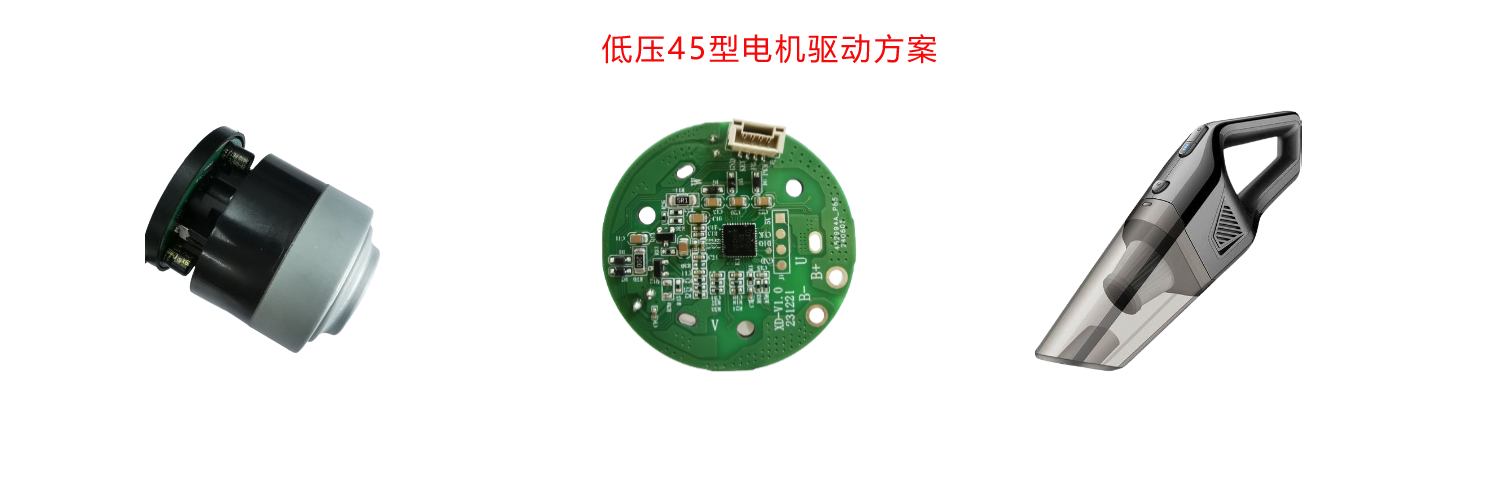

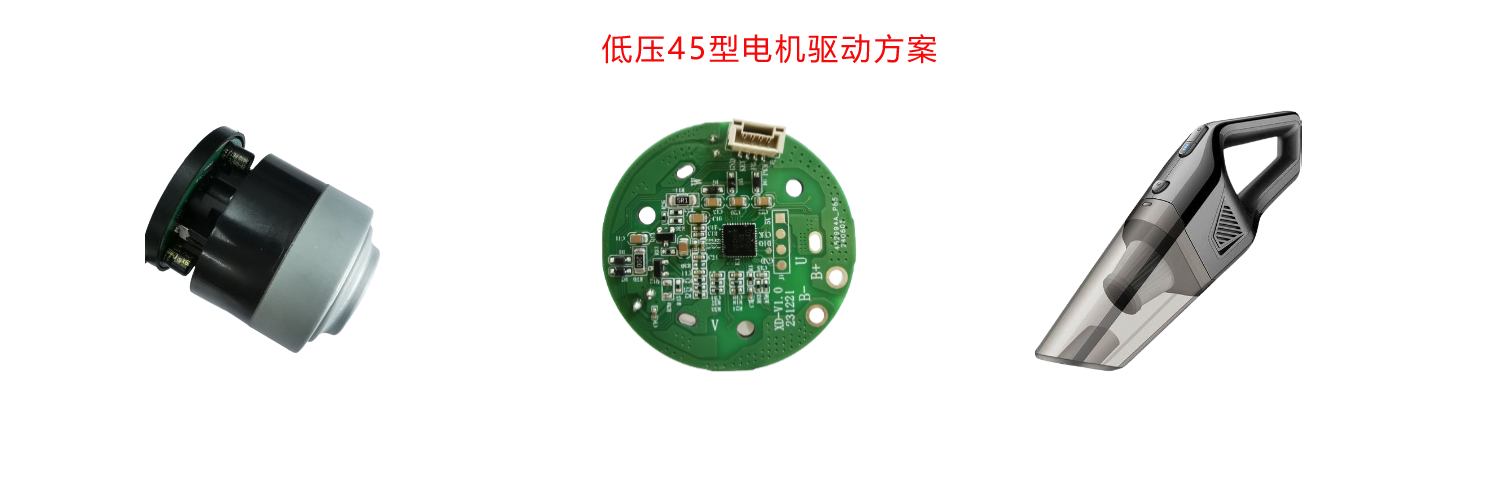

吸尘器无刷电机驱动板方案

吸尘器无刷电机驱动板方案定制方面积累了丰富的经验,可根据客户需求快速定制出符合或者超越客户需求的电机方案,是一家可靠的电机方案供应商和制造商。¥ 0.00立即购买