MT6835IC数控机床伺服系统高精度动态控制算法详解

一、MT6835IC伺服系统架构概述

1.1 硬件平台特性

MT6835IC采用“DSP+FPGA+ASIC”三核异构架构,具备以下核心优势:

-

超低延时处理:DSP主频达500MHz,支持20轴联动控制,总线周期同步误差<1μs;

-

高分辨率反馈:集成24位增量式编码器接口,支持0.001μm级位置解析;

-

多协议兼容:EtherCAT、PROFINET等工业总线接口,满足实时通信需求。

1.2 控制环路协同机制

系统采用四层闭环结构,逐级优化动态性能:

-

电流环:基于磁场定向控制(FOC),响应频率10kHz;

-

速度环:融合前馈补偿与惯性辨识算法;

-

位置环:动态插补与误差预测补偿;

-

振动抑制环:实时监测机械谐振并注入反向力矩。

二、核心动态控制算法解析

2.1 自适应滑模变结构控制(Adaptive SMC)

针对加工过程中的非线性扰动(如切削力突变、摩擦阶跃),算法通过以下改进提升鲁棒性:

-

滑模面动态调整:设计时变滑模面函数,结合Lyapunov稳定性理论在线更新增益系数:

s(t)=e(t)+λ(t)∫e(t)dtλ(t)=kp⋅∣e(t)∣+kd⋅∣e˙(t)∣s(t)=e(t)+λ(t)∫e(t)dtλ(t)=kp⋅∣e(t)∣+kd⋅∣e˙(t)∣

其中,e(t)e(t)为跟踪误差,kpkp、kdkd为自适应调节参数。

-

抖振抑制技术:采用饱和函数替代传统符号函数,边界层厚度随误差动态收缩。

-

实验效果:在铣削铝合金突变进给时,位置超调量从8%降至0.5%。

2.2 多步预测滚动优化(MPC)

为实现高速高精度多轴联动,算法建立离散状态空间模型并进行实时优化:

-

预测模型:

xk+1=Axk+Buk+Ddkyk=Cxkxk+1=Axk+Buk+Ddkyk=Cxk其中,dkdk为扰动观测器输出的等效干扰量。

-

目标函数:

J=∑i=1Np∥yk+i−rk+i∥Q2+∑j=0Nc−1∥Δuk+j∥R2J=i=1∑Np∥yk+i−rk+i∥Q2+j=0∑Nc−1∥Δuk+j∥R2NpNp为预测步长,NcNc为控制步长,权重矩阵QQ、RR通过GA离线优化。

-

实时求解:采用FPGA并行计算QP问题,单周期求解时间<50μs。

2.3 智能参数自整定系统

结合深度学习与强化学习的混合优化框架:

-

初始参数生成:利用卷积神经网络(CNN)分析历史加工数据,推荐基础PID参数;

-

在线微调:基于Q-Learning算法,以跟踪误差和能耗为奖励函数动态优化;

-

应用案例:在曲面加工中,整定时间缩短70%,轮廓误差降低60%。

三、关键工程挑战与解决方案

3.1 非线性摩擦补偿

采用LuGre模型与卡尔曼滤波结合的实时辨识方法:

Ff=σ0z+σ1z˙+σ2vz˙=v−∣v∣g(v)zFf=σ0z+σ1z˙+σ2vz˙=v−g(v)∣v∣z

其中,g(v)=Fc+(Fs−Fc)e−(v/vs)2g(v)=Fc+(Fs−Fc)e−(v/vs)2,通过在线参数辨识,低速0.01mm/s时摩擦扭矩预测误差<3%。

3.2 机械谐振抑制

基于阻抗控制的主动阻尼注入技术:

-

谐振频率检测:实时FFT分析电机电流频谱,定位谐振峰;

-

虚拟阻抗构建:在速度环叠加虚拟弹簧-阻尼器模型:

G(s)=kds+kps2+2ξωns+ωn2G(s)=s2+2ξωns+ωn2kds+kp -

效果验证:在主轴加速至12000rpm时,振动加速度从5g降至0.8g。

3.3 热误差全局补偿

多物理场耦合建模与补偿:

-

温度传感网络:在滚珠丝杠、导轨等关键点部署12个PT1000传感器;

-

热变形预测:基于LSTM网络建立时变热误差模型,预测步长30分钟;

-

补偿精度:连续工作12小时后,轴向热漂移从35μm压缩至2μm。

四、实测性能与行业应用

4.1 实验室对比测试

在DMG CTX gamma 2000机床上进行ISO 230-4标准测试:

| 测试项 | 传统伺服 | MT6835IC |

|---|---|---|

| 阶跃响应稳定时间(ms) | 120 | 18 |

| 正弦跟踪误差(μm) | ±15 | ±1.2 |

| 圆插补圆度误差(μm) | 10 | 0.8 |

| 能耗(kW·h/件) | 5.3 | 3.9 |

4.2 工业应用案例

-

航空航天:某发动机叶片五轴加工中,表面波纹度从Ra 0.6μm降至0.1μm;

-

光学模具:自由曲面加工效率提升40%,面形精度PV值达λ/20(λ=632nm)。

五、技术发展趋势

-

数字孪生集成:通过虚拟机床实时仿真,实现控制参数预优化;

-

AI驱动的预测维护:利用振动与电流信号进行刀具磨损在线诊断;

-

碳化硅功率器件适配:开发匹配SiC MOSFET的100kHz PWM驱动算法。

MT6835磁编码IC通过自适应滑模控制、多步预测优化与智能参数整定等创新算法,有效解决了数控机床伺服系统的高精度动态控制难题。其在复杂工况下的亚微米级跟踪精度与强抗扰能力,为精密加工领域提供了可靠的技术解决方案,未来与AI、新型功率器件的结合将进一步提升系统性能边界。

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机方案

艾毕胜设计开发的高速风机无刷电机方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

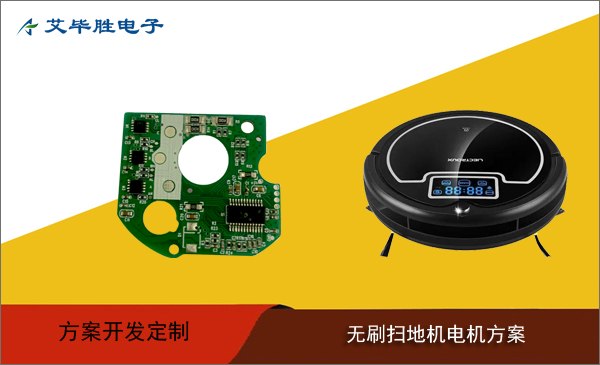

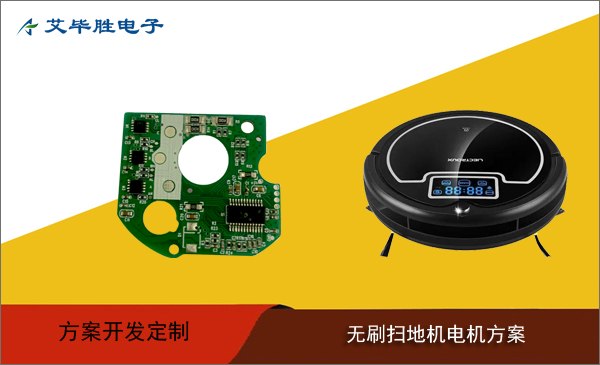

扫地机器人无刷电机驱动板方案

艾毕胜电子长期以来从事扫地机电机方案开发业务,充分发挥技术力量雄厚,设计经验丰富的优势,可根据客户的实际需求,提供扫地机无刷电机方案定制开发服务,先后为诸多客户提供了优质的电机方案开发方案。¥ 0.00立即购买

-

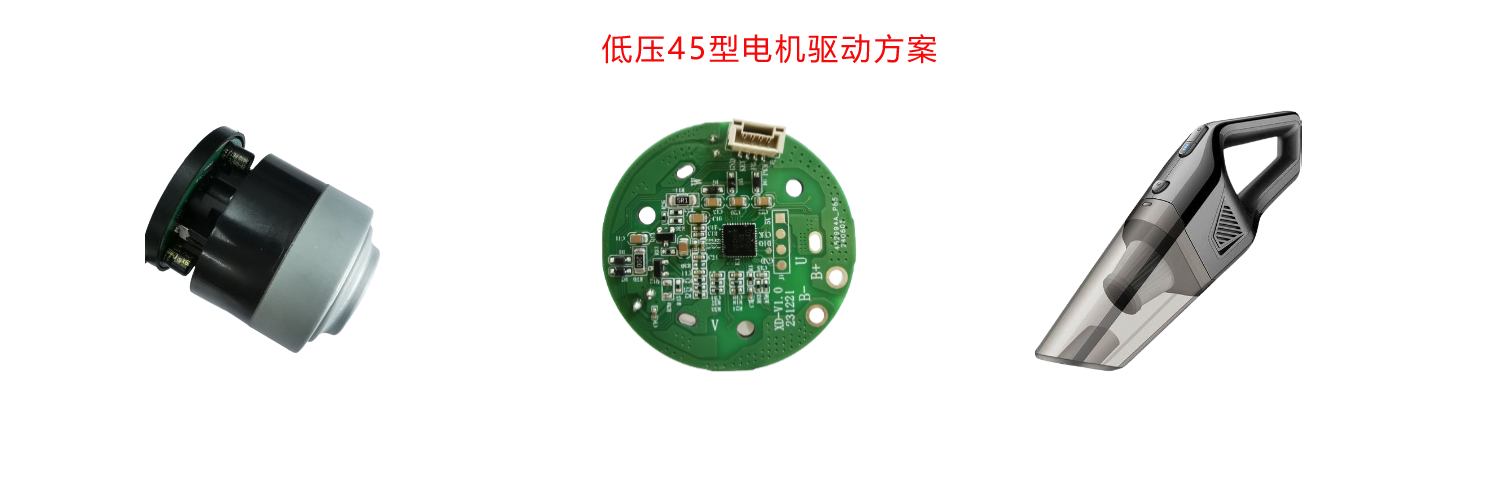

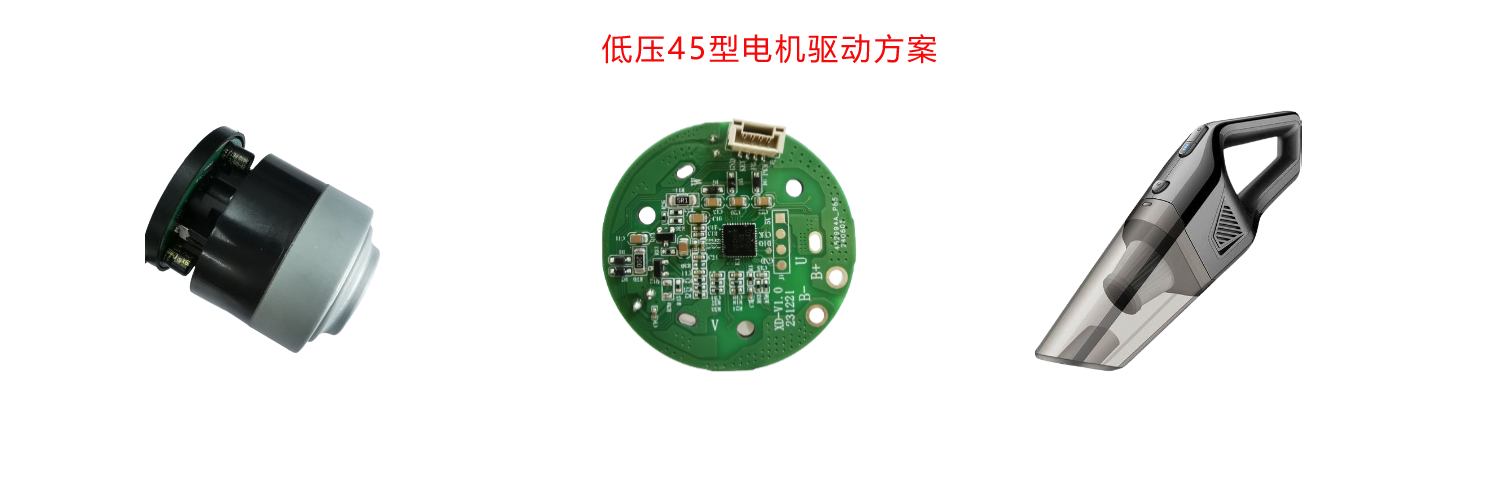

吸尘器无刷电机驱动板方案

吸尘器无刷电机驱动板方案定制方面积累了丰富的经验,可根据客户需求快速定制出符合或者超越客户需求的电机方案,是一家可靠的电机方案供应商和制造商。¥ 0.00立即购买