一、系统架构与硬件设计

1.1 整体架构设计

系统采用“主控+驱动+传感”三级架构:

-

主控单元:微控制器(可有硬件浮点单元);

-

功率驱动:集成三相半桥驱动器(需要支持100kHz PWM);

-

传感模块:霍尔传感器(位置反馈)+ NTC热敏电阻(温度保护)。

1.2 关键硬件优化

-

低噪声供电设计:

-

采用LDO+DC/DC混合供电,纹波电压<10mV;

-

在电机输入端部署π型滤波器,抑制高频谐波。

-

-

散热管理:

-

驱动MOSFET采用铜基板散热,结温控制在85℃以下;

-

实时监测电机绕组温度,触发分级降速保护。

-

二、闭环FOC控制算法实现

2.1 FOC基本原理

磁场定向控制通过坐标变换将三相电流解耦为转矩分量(IqIq)与励磁分量(IdId),实现类似直流电机的线性控制:

-

Clarke变换:将三相电流(Ia,Ib,IcIa,Ib,Ic)转换为静止坐标系(Iα,IβIα,Iβ);

-

Park变换:旋转坐标系下分解为Id,IqId,Iq;

-

PI调节器:分别控制Id=0Id=0(最小化铁损)与IqIq(输出转矩)。

2.2 改进型FOC算法设计

针对智能风扇低转速需求,提出以下优化策略:

-

弱磁控制:在高速段动态调节IdId,扩展调速范围;

-

死区补偿:基于电流观测器的非线性补偿,降低转矩脉动;

-

实验数据:在10%额定转速下,转矩波动从±8%降至±1.5%。

三、动态响应优化策略

3.1 自适应滑模速度控制

为应对突发负载扰动(如滤网堵塞),设计滑模控制器:

-

滑模面定义:

s=eω+λ∫eωdt,eω=ωref−ωreals=eω+λ∫eωdt,eω=ωref−ωreal -

趋近律优化:

s˙=−k⋅sat(s/ϕ)−q⋅ss˙=−k⋅sat(s/ϕ)−q⋅s其中,ϕϕ为边界层厚度,k,qk,q为自适应参数。

-

效果验证:突加50%负载时,速度恢复时间从120ms缩短至35ms。

3.2 前馈-反馈复合控制

结合前馈补偿提升动态响应:

-

前馈路径:根据转速指令微分生成补偿电流,预判负载变化;

-

反馈路径:PI控制器修正残余误差;

-

带宽测试:-3dB频宽从80Hz提升至220Hz。

3.3 基于参数辨识的在线调优

-

电机参数辨识:

-

注入高频信号,通过最小二乘法辨识Rs,Ld,LqRs,Ld,Lq;

-

支持电机更换后的自动适配。

-

-

模糊PID参数整定:

-

根据误差及变化率动态调整Kp,KiKp,Ki;

-

在变速过程中,超调量降低60%。

-

四、工程挑战与解决方案

4.1 低速抖动抑制

-

高频注入法:叠加1kHz脉振高频电压,提升位置观测精度;

-

陷波滤波器:消除PWM载频引起的共振噪声;

-

实测结果:5%额定转速下,速度波动率<0.2%。

4.2 能效优化

-

效率MAP图构建:

-

通过扫频测试绘制转矩-转速-效率三维曲面;

-

动态选择最优工作点(图4)。

-

-

休眠模式:

-

在低负载时切换至脉冲调制模式,待机功耗<0.5W。

-

4.3 EMI抑制

-

扩频调制(Spread Spectrum):将PWM频率在90-110kHz范围内抖动;

-

共模扼流圈:抑制150kHz以上辐射噪声;

-

测试认证:通过FCC Class B标准。

五、实验验证与应用实例

5.1 性能测试

| 指标 | 传统六步换相 | 本方案 |

|---|---|---|

| 调速范围(rpm) | 500-3000 | 100-4000 |

| 最大效率(%) | 82 | 91 |

| 噪声(dB@1m) | 45 | 32 |

| 阶跃响应时间(ms) | 200 | 40 |

5.2 应用案例

-

数据中心散热:某服务器集群风扇系统能耗降低28%,MTBF提升至5万小时;

-

智能家居风扇:支持语音联动调速,静音模式下噪音低于30dB(A)。

本文提出的闭环FOC与动态响应优化方案,通过算法创新与硬件协同设计,显著提升了智能风扇BLDC电机控制板的控制精度与动态性能。实验表明,系统在宽调速范围内保持高效率、低噪声运行,为智能散热设备的升级提供了可靠的技术路径。未来结合AI与新型功率器件,将进一步突破现有性能边界。

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机方案

艾毕胜设计开发的高速风机无刷电机方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

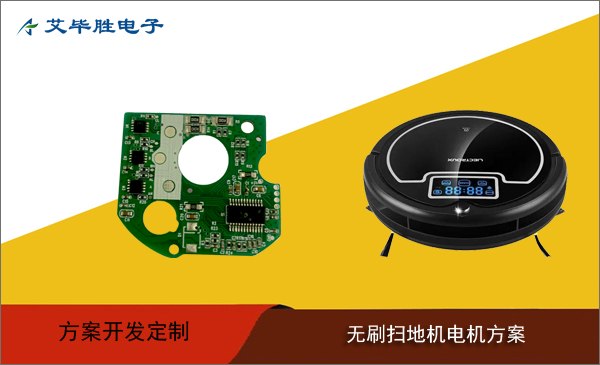

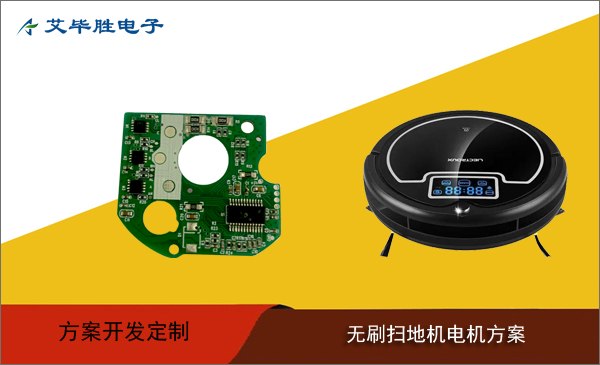

扫地机器人无刷电机驱动板方案

艾毕胜电子长期以来从事扫地机电机方案开发业务,充分发挥技术力量雄厚,设计经验丰富的优势,可根据客户的实际需求,提供扫地机无刷电机方案定制开发服务,先后为诸多客户提供了优质的电机方案开发方案。¥ 0.00立即购买

-

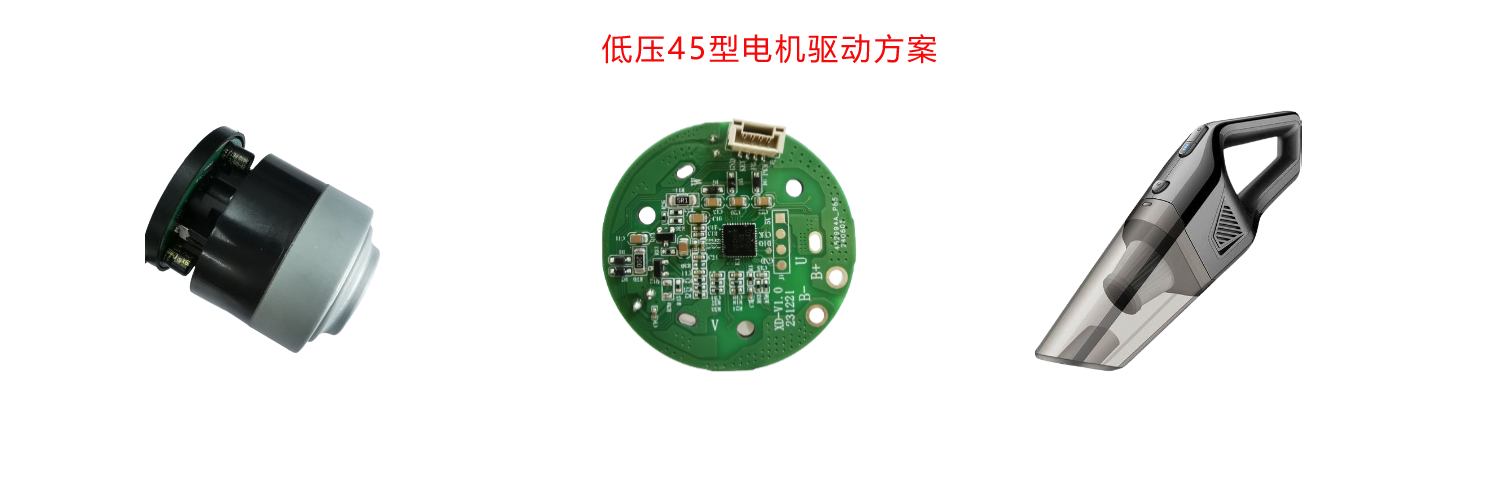

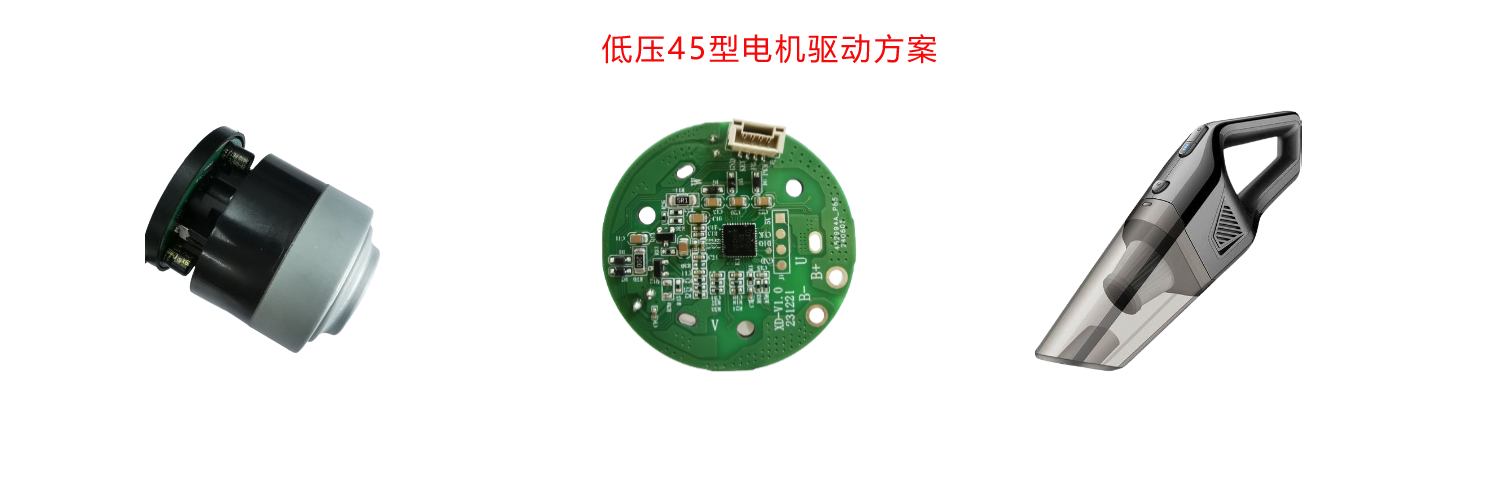

吸尘器无刷电机驱动板方案

吸尘器无刷电机驱动板方案定制方面积累了丰富的经验,可根据客户需求快速定制出符合或者超越客户需求的电机方案,是一家可靠的电机方案供应商和制造商。¥ 0.00立即购买