一、BLDC驱动板的架构与智能算法集成需求

1. 典型驱动板架构

BLDC驱动板通常包含以下核心模块:

-

功率模块:三相全桥逆变器(MOSFET/IGBT)、驱动IC(如DRV8301)、电流采样电路。

-

控制模块:MCU/DSP(如STM32F4、TI C2000)、位置传感器接口(霍尔/编码器)。

-

保护模块:过流、过温、欠压保护电路。

2. 智能算法的硬件集成挑战

-

实时性要求:电流环控制需在10-20μs内完成计算(如FOC算法)。

-

资源限制:低端MCU内存与算力有限,难以运行复杂神经网络模型。

-

信号完整性:高频PWM开关噪声可能干扰算法传感器信号采集。

二、驱动板硬件设计中的智能算法适配优化

1. 处理器选型与算力分配

-

高性能MCU/DSP:

-

选用Cortex-M7内核MCU(如STM32H7)或专用电机控制DSP(如TI TMS320F28379D),支持浮点运算与硬件加速(如三角函数单元)。

-

算力分配示例:

-

电流环(20kHz):占用50% CPU资源,运行自适应滑模控制。

-

速度环(5kHz):占用30%资源,部署模糊PID算法。

-

剩余资源用于故障诊断与通信。

-

-

2. 传感器接口优化

-

高精度电流采样:

-

采用Σ-Δ型ADC(如ADS1202)实现16位分辨率采样,支持神经网络电流谐波分析。

-

-

无传感器算法支持:

-

设计低噪声PCB布局,减少反电动势观测中的开关噪声干扰(如采用星型接地与屏蔽层)。

-

3. 功率电路与算法的协同设计

-

死区时间动态调整:

-

基于模糊逻辑实时优化死区时间(50-200ns),平衡开关损耗与电压失真。

-

-

SVM(空间矢量调制)增强:

-

结合神经网络预测最优电压矢量,提升逆变器效率(实验数据:效率提升3-5%)。

-

三、主流智能算法在驱动板上的实现方案

1. 模糊逻辑控制(FLC)

-

硬件实现:

-

在STM32G4系列MCU上实现,占用Flash 15KB,RAM 2KB。

-

-

应用场景:

-

动态负载补偿:通过模糊规则调整电流环增益,抑制洗衣机滚筒失衡引起的扭矩波动。

-

2. 神经网络控制(NNC)

-

轻量化部署:

-

使用TinyML框架压缩神经网络模型(如8位量化),在Nordic nRF5340上实现轴承故障检测。

-

-

实时性能:

-

推理延迟<100μs,满足1kHz诊断频率需求。

-

3. 自适应滑模控制(ASMC)

-

硬件加速:

-

利用FPGA(如Xilinx Artix-7)并行计算滑模面与自适应律,将计算周期缩短至5μs。

-

4. 遗传算法优化(GA)

-

离线参数整定:

-

通过上位机软件生成最优PID参数库,存储于驱动板EEPROM,支持多工况切换。

-

四、驱动板方案的技术优势与实测数据

1. 动态性能提升

-

案例:无人机电调(ESC)驱动板

-

采用RBF神经网络预测控制,PWM更新频率提升至50kHz。

-

实测结果:电机加速响应时间从15ms降至8ms,姿态调整精度提高30%。

-

2. 能效优化

-

案例:空调风机驱动板

-

模糊PID+GA优化算法,实现宽转速范围效率均衡。

-

能效数据:轻载时功耗降低25%,满载效率提升8%。

-

3. 可靠性增强

-

案例:工业机械臂关节驱动板

-

基于神经网络的在线参数辨识与容错控制。

-

故障恢复:绕组短路时仍可维持60%扭矩输出,系统宕机率降低90%。

-

五、典型应用场景与驱动板设计实例

1. 电动汽车主驱控制器

-

硬件配置:

-

主控:TI TMS320F28379D(双核C28x DSP)。

-

功率模块:SiC MOSFET(1200V/300A),开关频率100kHz。

-

-

算法集成:

-

分层控制架构:

-

底层:ASMC电流环(20kHz)。

-

中层:模糊逻辑转速环(5kHz)。

-

高层:能量管理策略(1kHz)。

-

-

-

效果:

-

续航提升7%,0-100km/h加速时间缩短12%。

-

2. 智能家电电机驱动板

-

硬件配置:

-

主控:STM32F303(72MHz Cortex-M4)。

-

传感器:集成式电流/电压检测IC(如INA240)。

-

-

算法集成:

-

无传感器启动+GA-PID控制,支持静音运行模式。

-

-

效果:

-

待机功耗<0.5W,运行噪声<35dB(A)。

-

六、挑战与解决方案

1. 电磁兼容性(EMC)优化

-

问题:高频PWM导致辐射噪声,干扰算法信号采集。

-

解决方案:

-

功率层与信号层物理隔离,采用共模扼流圈与RC滤波电路。

-

在PCB布局中优化电流环路面积(<5cm²)。

-

2. 散热管理

-

问题:智能算法增加处理器负载,导致温升。

-

解决方案:

-

选用低功耗MCU(如STM32L5),结合散热片与热过孔设计。

-

动态调节算法复杂度:高温时切换至简化控制模式。

-

3. 成本控制

-

问题:高性能硬件与智能算法授权增加BOM成本。

-

解决方案:

-

采用国产替代芯片(如GD32替代STM32)。

-

开源算法框架(如TensorFlow Lite for Microcontrollers)。

-

-

AI加速硬件集成:

-

驱动板集成NPU(如ARM Ethos-U55),支持边缘端实时深度学习推理。

-

-

异构计算架构:

-

MCU+FPGA组合方案,MCU处理高层算法,FPGA专攻实时控制环路。

-

-

数字孪生驱动开发:

-

基于ANSYS Twin Builder构建虚拟驱动板模型,加速算法验证与参数优化。

-

智能控制算法与BLDC驱动板硬件的协同创新,正在重新定义高性能电机控制的标准。从处理器选型到PCB布局优化,从模糊逻辑到神经网络部署,驱动板设计已从单纯的功率转换载体进化为具备感知、决策与学习能力的智能终端。随着AI芯片、宽禁带半导体等技术的成熟,未来的智能驱动板将在能效、响应速度与可靠性方面实现更大突破,为工业4.0、智慧家居及新能源汽车提供更强大的动力核心。

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机方案

艾毕胜设计开发的高速风机无刷电机方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

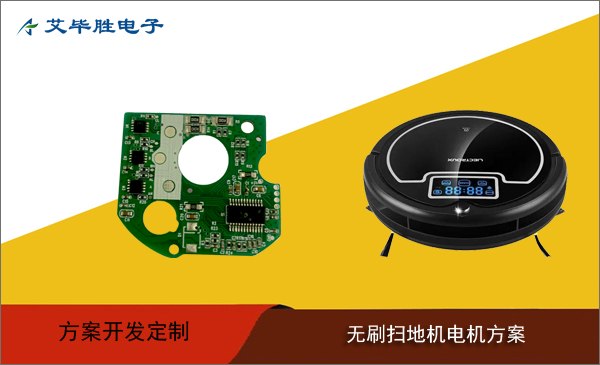

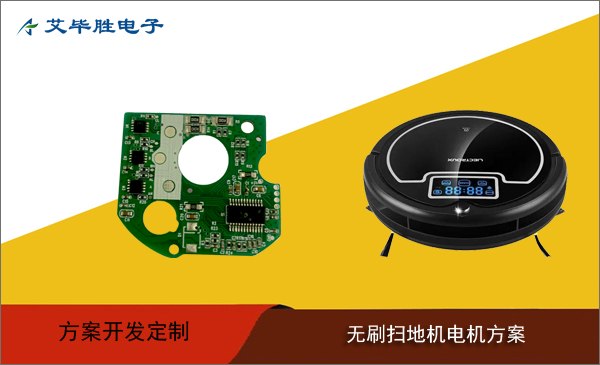

扫地机器人无刷电机驱动板方案

艾毕胜电子长期以来从事扫地机电机方案开发业务,充分发挥技术力量雄厚,设计经验丰富的优势,可根据客户的实际需求,提供扫地机无刷电机方案定制开发服务,先后为诸多客户提供了优质的电机方案开发方案。¥ 0.00立即购买

-

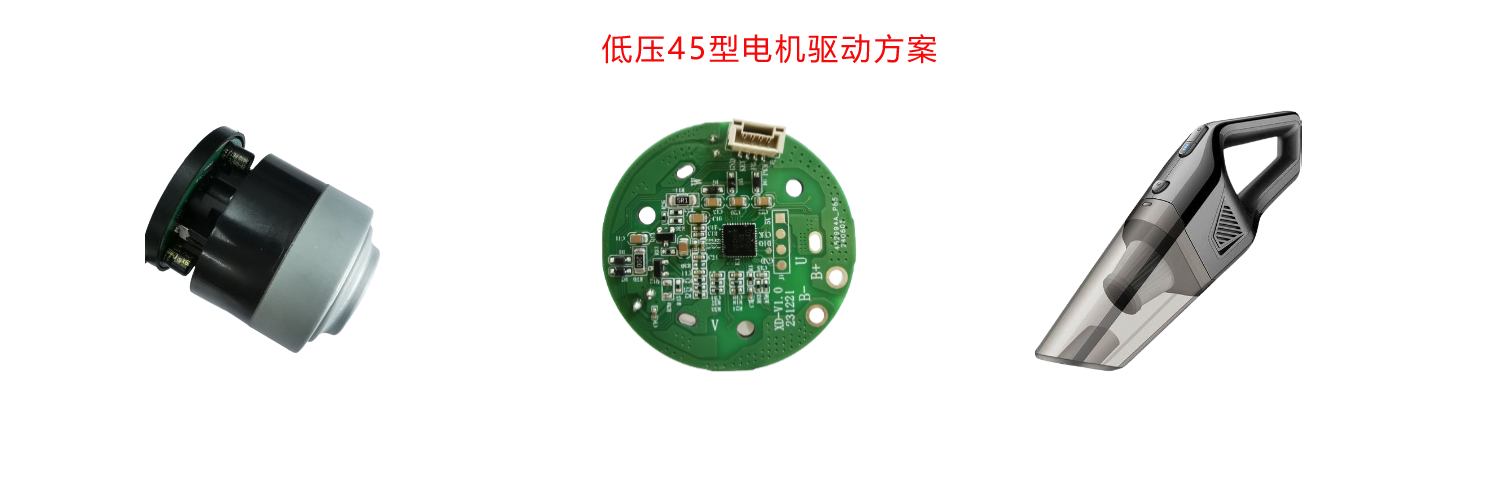

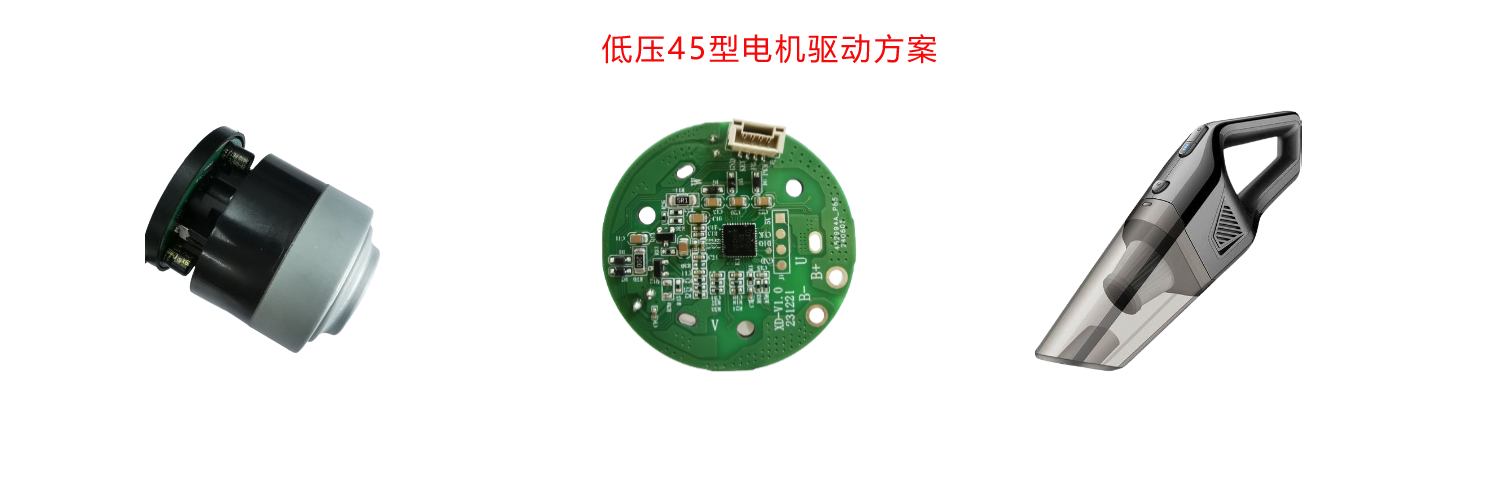

吸尘器无刷电机驱动板方案

吸尘器无刷电机驱动板方案定制方面积累了丰富的经验,可根据客户需求快速定制出符合或者超越客户需求的电机方案,是一家可靠的电机方案供应商和制造商。¥ 0.00立即购买