智能流体控制:MT6501磁编码器在工业阀门精准定位中的突破应用

引言:工业自动化中的精准定位挑战

——高精度挡位检测技术的革新实践

一、技术突破:MT6501磁编码器的高精度检测原理

1.1 非接触式磁传感架构

MT6501采用霍尔效应+磁阻阵列的复合传感方案,通过检测永磁体旋转时磁场矢量的动态变化,将机械位移转换为数字信号。其核心优势包括:

-

无机械磨损:传感器与磁铁间无物理接触,寿命可达传统电位器的10倍以上;

-

全封闭设计:IP67防护等级,耐受油污、粉尘及高压冲洗;

-

宽温域工作:支持-40℃至+125℃环境,适应极端温度场景。

1.2 高精度信号处理技术

MT6501内置14位分辨率ADC与动态角度补偿算法,通过以下技术实现亚角度级检测:

-

多级磁信号滤波:抑制电机启停、变频器谐波等电磁干扰;

-

温度漂移补偿:实时校准温度对磁信号的影响,确保全温区精度稳定;

-

动态角度预测:结合阀门运动特性建立数学模型,减少机械惯性导致的检测滞后。

1.3 抗干扰与鲁棒性设计

针对工业现场复杂的电磁环境,MT6501采用:

-

差分信号传输:降低共模噪声影响,传输距离可达30米;

-

金属屏蔽外壳:阻断外部磁场干扰,实测抗磁场强度>100mT;

-

冗余电源设计:支持5-24V宽电压输入,耐受±40V浪涌冲击。

二、应用实践:工业阀门精准定位的典型案例

2.1 石油化工:高温高压球阀的闭环控制

在炼油厂催化裂化装置中,球阀需在400℃高温、10MPa压力下精确调节介质流量。MT6501通过以下方案实现可靠控制:

-

耐高温磁铁封装:采用钐钴磁体+陶瓷涂层,确保高温下磁信号稳定性;

-

冗余信号输出:同步提供SSI、PWM、4-20mA多接口,兼容DCS/PLC系统;

-

故障自诊断:实时监测磁场强度异常,触发预警并切换至安全模式。

实测结果:定位重复性误差≤0.05%,年故障率降低至0.3次/千台。

2.2 智慧水务:蝶阀开度的多点校准

城市供水管网中,蝶阀开度精度直接影响水压平衡。MT6501通过多挡位预标定功能,支持32个预设角度快速切换,并结合AI算法实现:

-

流量-角度自适应调节:根据管网压力动态优化阀门开度;

-

磨损补偿:周期性校准机械间隙导致的零点漂移。

效益对比:相比传统编码器,水压波动减少60%,节能率达12%。

2.3 核电安全阀:抗辐射与长寿命验证

核电站安全阀需在强辐射环境下保证20年免维护运行。MT6501通过以下设计通过IAEA认证:

-

抗辐射材料:传感器芯片采用SOI(绝缘体上硅)工艺,耐受10^6 Gy总剂量辐射;

-

双通道冗余校验:两路独立信号交叉验证,错误率<10^-9;

-

预测性维护接口:输出轴承振动、温度等健康指标,支持状态监测。

三、技术优势对比:MT6501与传统方案的性能跃升

| 指标 | MT6501磁编码器 | 光电编码器 | 电位器 |

|---|---|---|---|

| 精度 | ±0.1° | ±0.5° | ±2° |

| 寿命 | >1亿次循环 | 500万次循环 | 50万次循环 |

| 环境适应性 | IP67, -40~+125℃ | IP54, -20~+70℃ | IP40, -10~+60℃ |

| 抗振动 | 50g @ 2000Hz | 10g @ 500Hz | 5g @ 200Hz |

| 响应速度 | 0.1ms | 1ms | 10ms |

*注:数据来源于第三方实验室测试报告(IEC 60068-2标准)*

四、挑战与未来:高精度检测技术的演进方向

尽管MT6501已取得显著突破,但在以下领域仍需持续优化:

-

微型化集成:开发直径<10mm的微型编码器,适应紧凑型阀门设计;

-

多轴同步检测:支持3D空间内的阀门姿态复合感知;

-

边缘智能:内置AI芯片实现本地化数据处理,降低控制系统延迟。

随着工业物联网(IIoT)的普及,MT6501可通过OPC UA协议直接接入云平台,结合数字孪生技术实现阀门的全生命周期管理,进一步推动流体控制从“自动化”向“智能化”跃迁。

MT6501磁编码器凭借非接触检测、抗干扰算法与工业级可靠性,正在重新定义阀门定位精度的技术标准。其不仅解决了传统方案的痛点,更为智能工厂的流体控制提供了可扩展的技术底座。未来,随着材料科学与信号处理技术的进步,磁编码器有望在更多高端制造场景中发挥核心作用,成为工业4.0时代不可或缺的“精密感知之眼”。

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机方案

艾毕胜设计开发的高速风机无刷电机方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

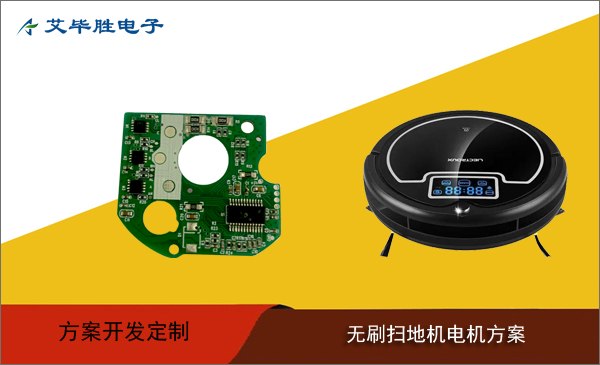

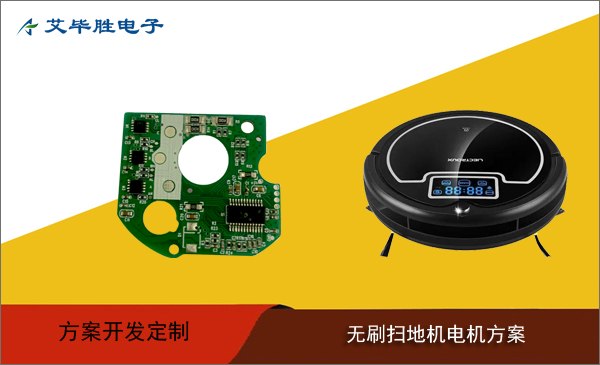

扫地机器人无刷电机驱动板方案

艾毕胜电子长期以来从事扫地机电机方案开发业务,充分发挥技术力量雄厚,设计经验丰富的优势,可根据客户的实际需求,提供扫地机无刷电机方案定制开发服务,先后为诸多客户提供了优质的电机方案开发方案。¥ 0.00立即购买

-

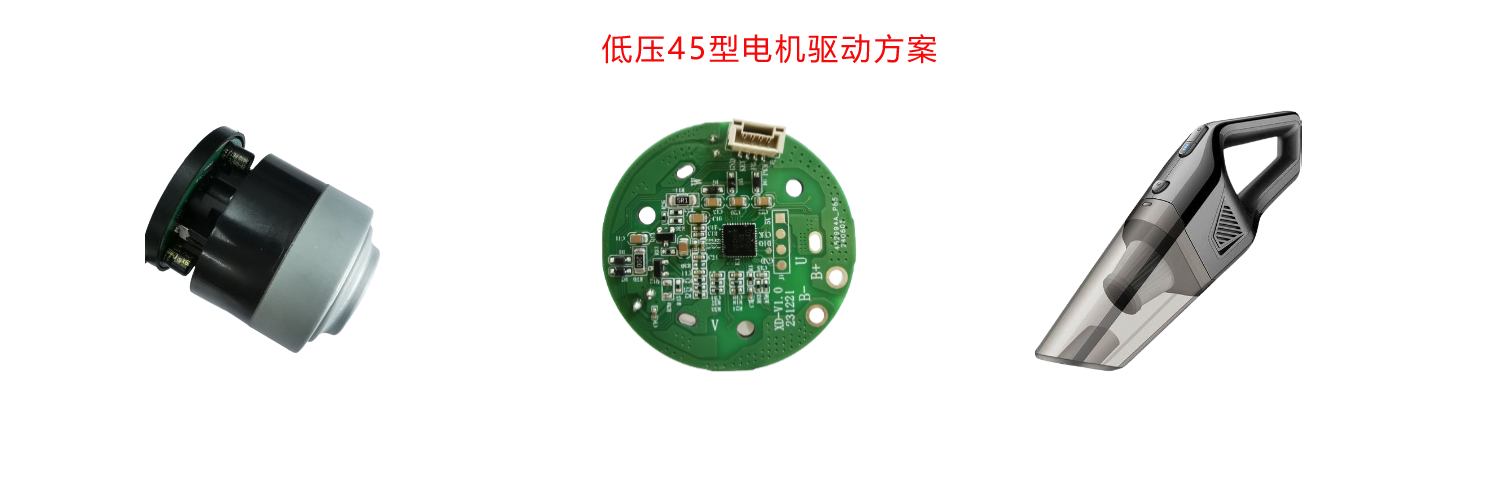

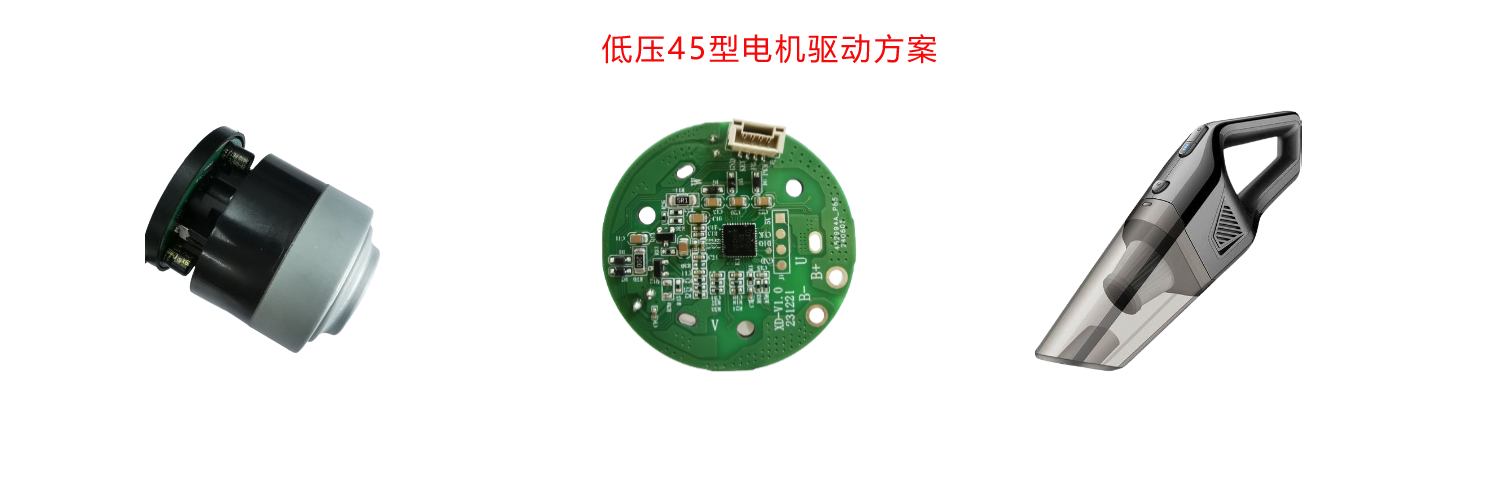

吸尘器无刷电机驱动板方案

吸尘器无刷电机驱动板方案定制方面积累了丰富的经验,可根据客户需求快速定制出符合或者超越客户需求的电机方案,是一家可靠的电机方案供应商和制造商。¥ 0.00立即购买