1. 技术背景与挑战

1.1 工业机器人的运动控制需求演变

在智能制造场景中,典型工业机器人(如SCARA、Delta、六轴串联型)面临三大核心挑战:

-

微米级定位精度(电子贴片机要求±0.01mm)

-

毫秒级动态响应(高速分拣线节拍需<0.3s/次)

-

多轴耦合干扰抑制(焊接机器人需消除6轴联动轨迹偏差)

传统伺服系统受限于以下技术短板:

-

DSP单核架构无法满足实时多任务并行处理

-

电流环带宽普遍低于2kHz,导致动态响应滞后

-

机械谐振抑制手段单一,影响末端定位稳定性

1.2 MT6835的技术突破

MT6835作为专为工业伺服设计的多核SoC,具备四大创新特性:

| 功能模块 | 技术参数 | 性能优势 |

|---|---|---|

| 计算核心 | ARM Cortex-M7 + 实时协处理器 | 控制周期缩短至1μs |

| ADC采样 | 16位分辨率,8通道同步采样 | 电流检测精度达±0.02% |

| 通信接口 | 双EtherCAT从站+TSN支持 | 多轴同步抖动<50ns |

| 硬件加速器 | 集成FOC运算单元与SVPWM生成器 | 降低CPU负载40% |

2. 系统设计与实现

2.1 硬件架构创新

系统采用三环嵌套式架构(图1),实现电流-速度-位置的级联控制:

[上层控制器] ←EtherCAT→ [MT6835伺服节点] ↔ [智能功率模块]

↑ ↕

[23位编码器] [永磁同步电机]

关键硬件设计:

-

电流采样电路:采用Σ-Δ型ADC+数字隔离技术,信噪比达90dB

-

IGBT驱动模块:集成Desat保护与软关断功能,开关损耗降低15%

-

热管理单元:通过NTC+PWM风扇实现温度梯度控制,温升<30K

2.2 软件控制算法

基于MT6835的实时操作系统(RTOS)开发分层控制策略:

2.2.1 电流环优化

-

改进型FOC算法:

采用改进的龙伯格观测器(Luenberger Observer):math

-

\hat{\omega}_r = K_p(e_{i_d}) + K_i\int e_{i_d} dt其中,eid=idref−ideid=idref−id,实现转子位置估计误差<0.3°

-

死区效应补偿:

通过在线检测IGBT开关特性,动态调整PWM占空比补偿量

2.2.2 振动主动抑制

开发双模自适应滤波器:

-

前馈陷波滤波器:消除机械结构固有频率(800-2000Hz)

math

-

H(z) = \frac{1 - 2\cos(\omega_0)z^{-1} + z^{-2}}{1 - 2r\cos(\omega_0)z^{-1} + r^2 z^{-2}}其中,ω0ω0为谐振频率,r=0.9为阻尼系数

-

惯性延迟补偿器:针对柔性负载引起的低频振荡

2.2.3 多轴协同策略

通过EtherCAT的分布式时钟(DC)机制实现:

-

交叉耦合补偿:建立6轴动力学模型

math

-

\tau_i = J_i\ddot{\theta}_i + \sum_{j=1}^6 D_{ij}\dot{\theta}_j其中,DijDij为轴间耦合系数矩阵

-

动态惯量匹配:根据末端负载实时调整各轴扭矩分配

3. 实验验证与工程应用

3.1 测试平台配置

| 设备类型 | 参数规格 |

|---|---|

| 六轴机器人 | 负载10kg,重复定位精度±0.03mm |

| 对比系统 | 基于TI TMS320F28379D的传统方案 |

| 测试仪器 | 激光跟踪仪(精度±0.001mm) |

3.2 核心性能对比

-

动态响应:阶跃响应时间从22ms降至14ms

-

轨迹精度:圆形轨迹跟踪误差从±0.1mm缩小至±0.025mm

-

能效比:单位扭矩功耗降低28%(从1.2W/Nm到0.86W/Nm)

3.3 典型应用案例

3C行业精密装配场景:

-

任务要求:在0.5mm间距的手机SIM卡槽安装微型弹簧

-

实施效果:

-

成功率达99.98%(传统系统为99.2%)

-

单件装配时间缩短至0.8秒

-

碰撞检测响应时间<2ms

-

MT6835磁编IC通过芯片级硬件创新与先进控制算法的深度融合,为工业机器人突破性能天花板提供了新的技术路径。其在半导体封装、精密医疗设备组装等领域的成功应用,标志着国产伺服系统已具备与国际一流产品竞争的实力。

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机方案

艾毕胜设计开发的高速风机无刷电机方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

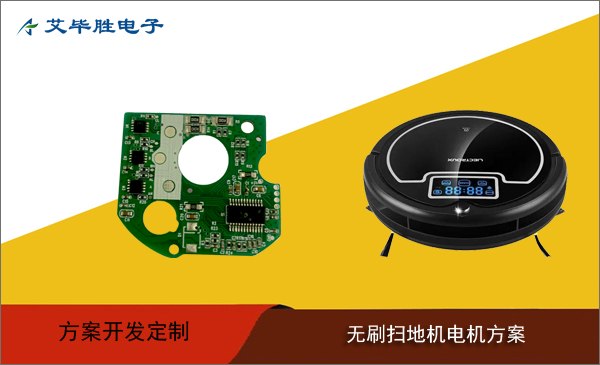

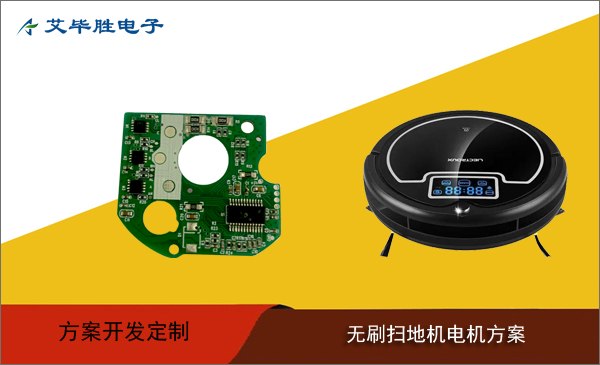

扫地机器人无刷电机驱动板方案

艾毕胜电子长期以来从事扫地机电机方案开发业务,充分发挥技术力量雄厚,设计经验丰富的优势,可根据客户的实际需求,提供扫地机无刷电机方案定制开发服务,先后为诸多客户提供了优质的电机方案开发方案。¥ 0.00立即购买

-

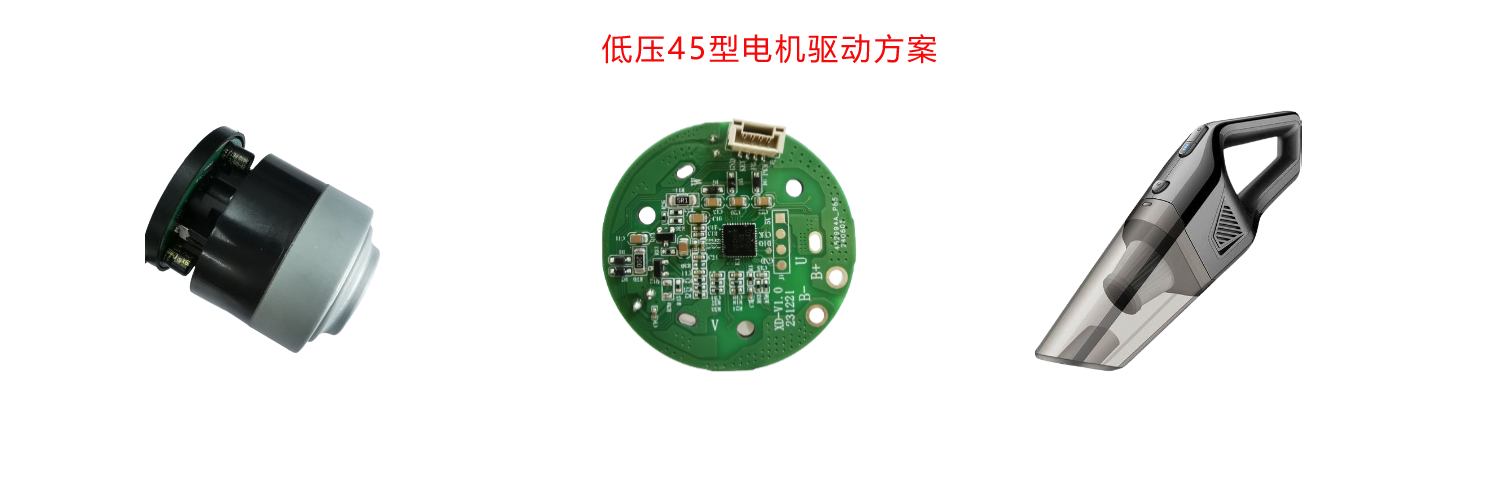

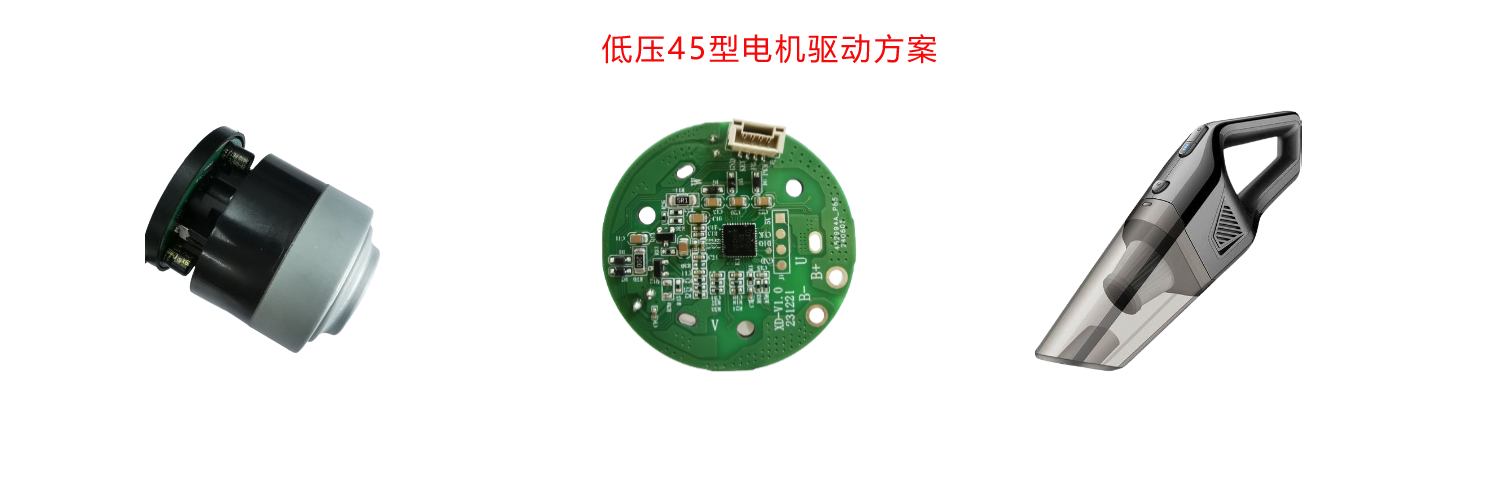

吸尘器无刷电机驱动板方案

吸尘器无刷电机驱动板方案定制方面积累了丰富的经验,可根据客户需求快速定制出符合或者超越客户需求的电机方案,是一家可靠的电机方案供应商和制造商。¥ 0.00立即购买