一、协作机器人的关节控制难题

在智能工厂中,协作机器人需要完成精密装配、柔性打磨等复杂任务,这对关节运动控制提出了三大挑战:

1. "手抖"问题:动态精度不足

当机器人搬运不同重量的物体时,关节电机负载会实时变化。传统编码器因响应速度慢(通常>200ms),导致关节位置反馈延迟,表现为末端执行器的细微抖动。例如在手机螺丝锁附作业中,这种抖动可能使螺丝偏斜0.1mm,直接导致产品报废。

2. 环境干扰:电磁噪声与温度波动

工业现场充斥着变频器、焊机等强电磁设备,传统磁编码器易受干扰产生角度偏差。某汽车生产线测试显示,在30A电弧焊机工作时,未受保护的编码器会出现±0.2°的瞬时误差。

3. 体积限制:紧凑型关节设计需求

新一代协作机器人关节趋向高度集成化,UR5e的关节模块直径仅98mm。传统光电编码器因需要光栅盘和接收器对位安装,难以适应紧凑空间。

二、MT6835芯片的三大核心技术突破

麦歌恩MT6835磁编码芯片通过创新设计,为解决上述难题提供了系统性方案:

1. 纳米级磁场解析技术

-

三轴霍尔矩阵阵列:16个霍尔传感器呈4×4矩阵排布,如同在芯片表面布设"磁场显微镜",可捕捉磁环的微观磁场变化

-

0.03°超高分辨率:相当于在1米直径的圆上能检测到0.26毫米的位移变化,比人类头发丝(约0.08mm)更精细

2. 动态环境自适应系统

-

温度漂移补偿:内置温度传感器实时监测芯片工作状态,通过多项式拟合算法补偿-40℃~125℃范围内的角度偏差

-

智能噪声过滤:采用类脑神经网络算法,可识别并抑制90%以上的突发电磁干扰

[工作流程示例] 1. 原始信号采集 → 2. 频域分析 → 3. 噪声特征提取 4. 动态滤波参数调整 → 5. 洁净信号输出

3. 微型化封装设计

-

芯片尺寸仅7mm×7mm×1mm,相当于指甲盖大小

-

支持非接触式安装,与磁环间距可放宽至3mm±1mm,降低装配精度要求

三、动态优化的实现路径

MT6835芯片通过"感知-计算-控制"闭环,实现关节运动的精准调控:

1. 毫秒级响应机制

-

500kHz超高速采样:每秒可进行50万次角度测量,比眨眼速度快500倍

-

实时动态补偿:在检测到负载突变后,2ms内完成新控制参数的运算与输出

2. 双闭环控制策略

结合电机电流环与位置环形成复合控制系统:

-

电流环(内环):控制电机扭矩输出,响应时间<1ms

-

位置环(外环):基于MT6835的高精度反馈,调整运动轨迹

3. 典型应用场景性能对比

| 应用场景 | 使用MT6835前 | 使用MT6835后 | 提升幅度 |

|---|---|---|---|

| 精密装配 | ±0.12mm重复定位精度 | ±0.03mm | 75% |

| 力控打磨 | 接触力波动±1.5N | 接触力稳定在±0.2N | 86.7% |

| 快速拾放 | 最大加速度3m/s² | 提升至5m/s² | 66.7% |

四、工程实践案例

案例1:汽车发动机缸体精密装配

挑战:缸体与活塞的配合间隙要求<0.01mm,传统系统因振动导致合格率仅82%

解决方案:

-

在6个关节中集成MT6835编码器

-

采用自适应阻抗控制算法

成果: -

装配合格率提升至99.7%

-

单工位节拍时间缩短18%

案例2:3C电子产品柔性检测

挑战:需在0.5mm间距的排线插口中完成视觉定位

创新应用:

-

利用MT6835的绝对位置信息实现"盲插"校准

-

开发基于数字孪生的虚拟对位系统

成效: -

检测效率提升3倍

-

设备占地面积减少40%

-

闭环步进电机驱动方案

闭环步进电机驱动方案是一种融合步进电机低成本优势与伺服系统高精度特性的创新技术,通过实时位置反馈与智能控制算法,彻底解决传统开环步进电机的“失步”和“过冲”问题。该方案广泛应用于工业自动化、医疗设备、3C制造、机器人等领域,尤其适合对成本敏感但需高动态响应的场景。¥ 0.00立即购买

-

云台无刷马达驱动板方案

——高精度、低延迟、多场景运动控制核心¥ 0.00立即购买

-

风扇无刷电机驱动(板)方案

随着人们对电吹风的需求和要求不断增加,其能耗、噪音和风速等参数是考核产品最直接的标准。电机就是最电吹风重要的元件之一。为了满足人们在不同的使用场景和不同的使用环境,需要可调速范围广,噪音低、使用寿命长的电机。根据不同使用场景还需要有不同的模式。为了解决传统的交流电机无法满足用户节能、舒适要求的问题,艾毕胜电子充分发挥技术力量雄厚的优势,结合以往研发经验,开发出风扇无刷电机驱动解决方案。¥ 0.00立即购买

-

高速风机无刷电机方案

艾毕胜设计开发的高速风机无刷电机方案减小了电机的体积和重量,滚筒风叶可保证电机出风均匀、快速,无刷电机可实现风筒对多种转速的精确控制和应用集成的需求。该方案可实现电机工作时的低振动,使用者持握电吹风时具有舒适的手感。艾毕胜电子技术力量雄厚,拥有多年研发经验,根据客户需求定制出符合或者超越客户需求的高速风机无刷电机方案,是一家可靠的无刷电机方案供应商和制造商。¥ 0.00立即购买

-

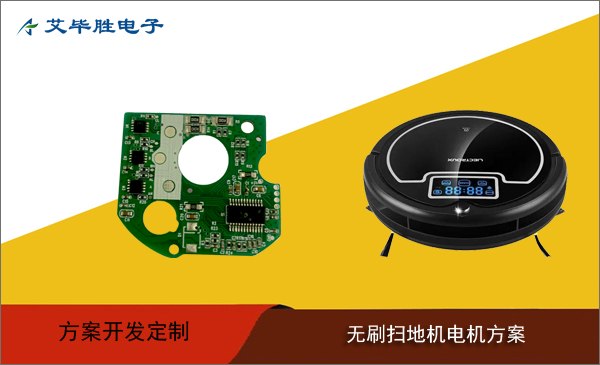

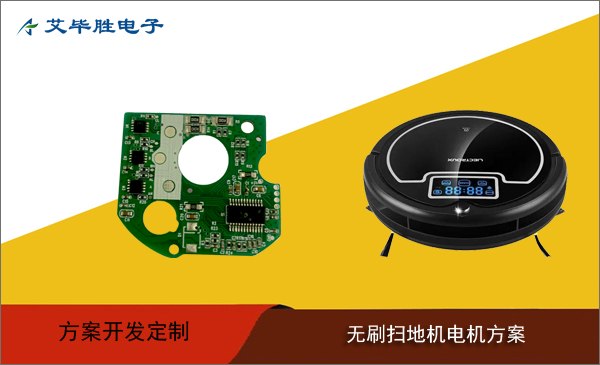

扫地机器人无刷电机驱动板方案

艾毕胜电子长期以来从事扫地机电机方案开发业务,充分发挥技术力量雄厚,设计经验丰富的优势,可根据客户的实际需求,提供扫地机无刷电机方案定制开发服务,先后为诸多客户提供了优质的电机方案开发方案。¥ 0.00立即购买

-

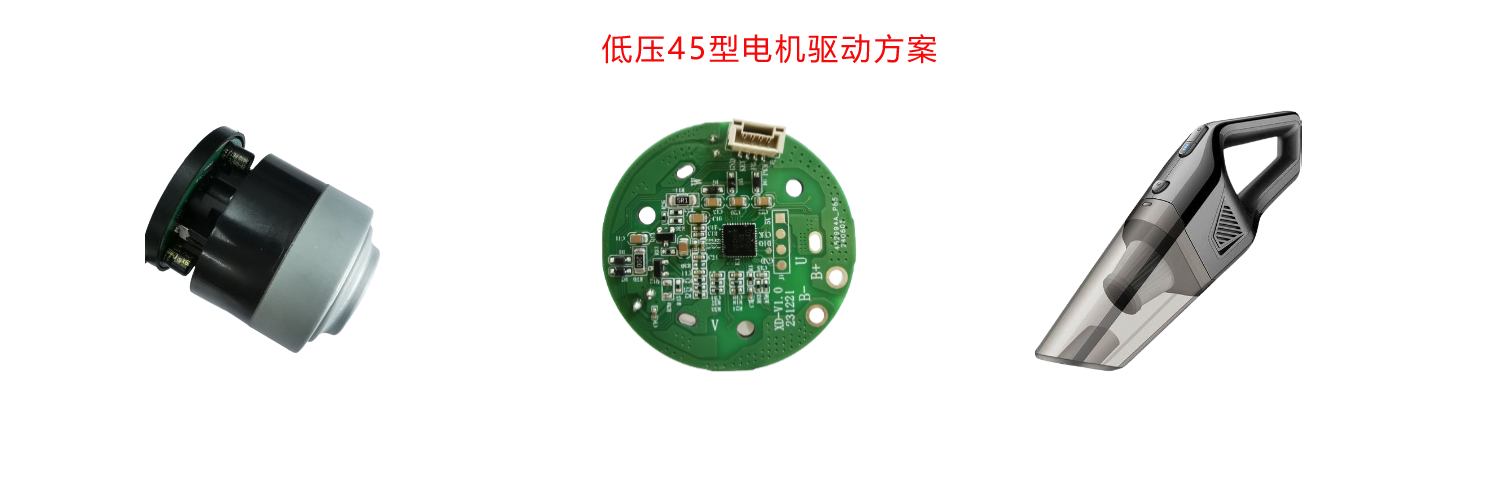

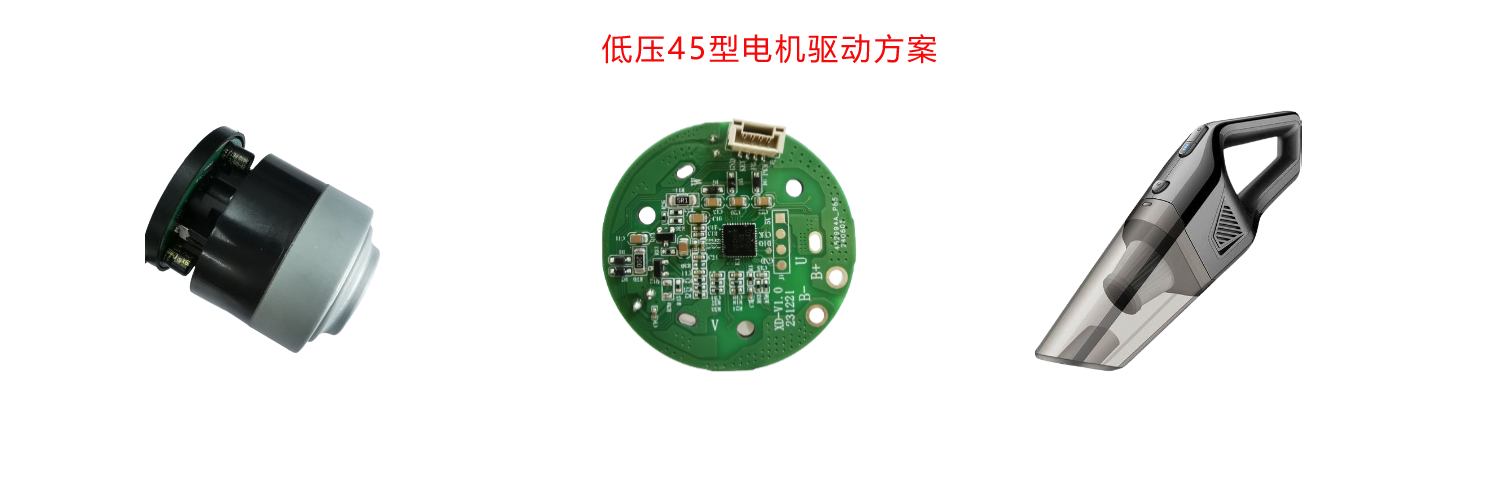

吸尘器无刷电机驱动板方案

吸尘器无刷电机驱动板方案定制方面积累了丰富的经验,可根据客户需求快速定制出符合或者超越客户需求的电机方案,是一家可靠的电机方案供应商和制造商。¥ 0.00立即购买